Nella metallurgia delle polveri, la sinterizzazione è la fase critica di trattamento termico che trasforma un compatto di polvere fragile in un componente forte e funzionale. Questo processo comporta il riscaldamento della polvere metallica compattata in un'atmosfera controllata a una temperatura appena inferiore al suo punto di fusione. Questo calore fornisce l'energia affinché le singole particelle si fondano, creando forti legami metallurgici e conferendo alla parte la sua forza, integrità e durezza finali.

La funzione principale della sinterizzazione non è quella di fondere il metallo, ma di utilizzare un processo allo stato solido di diffusione atomica per legare le particelle di polvere nei loro punti di contatto. Questa azione fondamentale è ciò che conferisce a una parte in metallurgia delle polveri le sue proprietà meccaniche finali e la sua integrità strutturale.

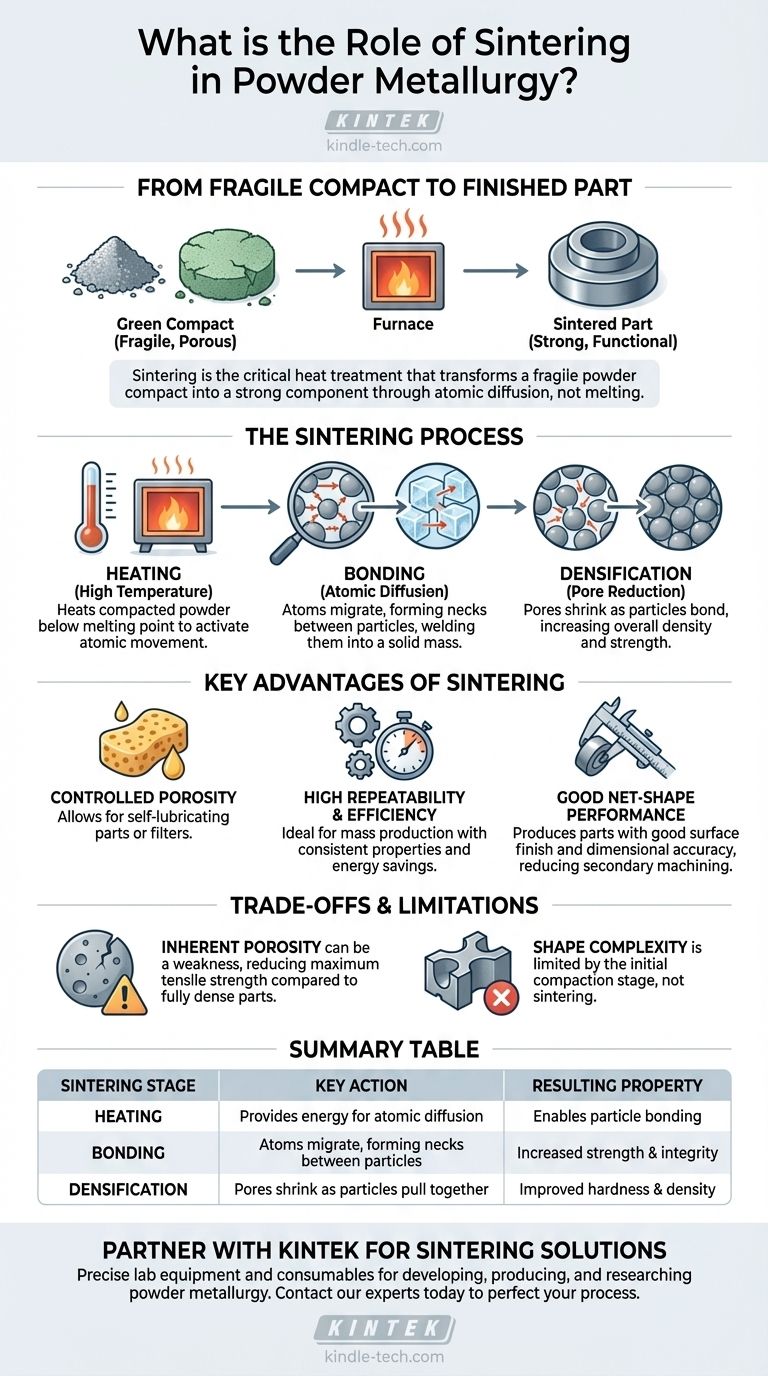

Da compatto fragile a parte finita

Prima della sinterizzazione, un componente è semplicemente un "compatto verde". Ha la forma desiderata ma è estremamente fragile, tenuto insieme solo dall'incastro meccanico delle particelle pressate. La sinterizzazione è il processo trasformativo che trasforma questa forma delicata in un prodotto durevole.

Il ruolo dell'alta temperatura

Il calore è il catalizzatore della sinterizzazione. Aumentando la temperatura appena al di sotto del punto di fusione del materiale, gli atomi all'interno delle particelle metalliche acquisiscono energia sufficiente per muoversi.

Questa mobilità atomica è essenziale affinché il processo di legame avvenga senza liquefare l'intero componente, il che distruggerebbe la sua forma precisa e compattata.

Diffusione atomica e legame

Pensa a come due cubetti di ghiaccio lasciati in un bicchiere d'acqua si fondono nei loro punti di contatto. La sinterizzazione funziona su un principio simile a livello microscopico.

Gli atomi migrano, o diffondono, attraverso i confini delle particelle adiacenti. Questo movimento crea e rafforza i "colli" tra le particelle, saldandole efficacemente insieme in una massa solida e coesa.

Densificazione e riduzione dei pori

Man mano che le particelle si legano e si avvicinano, gli spazi vuoti, o pori, tra di esse si restringono. Questo processo aumenta la densità complessiva della parte.

La chiusura di questi spazi porosi è una ragione primaria del drammatico aumento di forza e durezza osservato in un componente dopo che è stato sinterizzato.

I principali vantaggi del processo di sinterizzazione

La sinterizzazione non è solo un passaggio necessario; conferisce diverse caratteristiche uniche e preziose al prodotto finale, rendendo la metallurgia delle polveri un metodo preferito per molte applicazioni.

Porosità controllata

A differenza della maggior parte delle lavorazioni dei metalli, la porosità può essere una caratteristica desiderabile. La sinterizzazione consente un controllo preciso sulla quantità di porosità residua in una parte.

Questo può essere utilizzato per creare componenti autolubrificanti impregnando i pori con olio o per produrre filtri. La struttura porosa è anche eccellente per lo smorzamento delle vibrazioni.

Elevata ripetibilità ed efficienza

La sinterizzazione è un processo ideale per la produzione in serie di parti. Consente la creazione di grandi serie di componenti con dimensioni e proprietà meccaniche altamente coerenti.

Inoltre, poiché il metallo non viene mai completamente fuso, il processo consuma molta meno energia rispetto alla fusione, rendendolo una tecnologia più ecologica ed economica.

Buone prestazioni di forma netta

Il processo produce generalmente parti con una buona finitura superficiale e precisione dimensionale. Questa capacità di "forma netta" spesso riduce o elimina la necessità di costose operazioni di lavorazione secondaria.

Comprendere i compromessi e le limitazioni

Sebbene potente, il processo di sinterizzazione ha caratteristiche intrinseche che devono essere considerate durante la progettazione di un componente. Comprendere questi compromessi è cruciale per un'applicazione di successo.

La porosità intrinseca può essere una debolezza

La stessa porosità che può essere un vantaggio può anche essere una limitazione strutturale. Anche dopo la sinterizzazione, una certa porosità residua rimane quasi sempre.

Questo rende le parti sinterizzate intrinsecamente meno resistenti rispetto ai componenti completamente densi creati tramite forgiatura o lavorazione da materiale solido. Potrebbero non essere adatte per applicazioni che richiedono una resistenza alla trazione o una resistenza agli urti estremamente elevate.

Limitazioni sulla complessità della forma

La complessità ultima di una parte sinterizzata è spesso dettata dalla fase di compattazione iniziale, non dalla sinterizzazione stessa.

Caratteristiche difficili da pressare nel compatto verde, come sottosquadri o fori perpendicolari alla direzione di pressatura, non possono essere create solo tramite sinterizzazione.

Come la sinterizzazione definisce il tuo prodotto finale

Sfruttare efficacemente il processo di metallurgia delle polveri significa capire come la sinterizzazione influenzerà le proprietà finali del tuo componente.

- Se il tuo obiettivo principale è creare parti autolubrificanti: La porosità controllata ottenuta durante la sinterizzazione è la caratteristica chiave che sfrutterai per l'impregnazione dell'olio.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti di media complessità: La ripetibilità, l'efficienza energetica e l'eccellente finitura superficiale del processo di sinterizzazione offrono significativi vantaggi in termini di costi rispetto ad altri metodi.

- Se il tuo obiettivo principale è la massima resistenza del materiale: Devi considerare che la porosità intrinseca di una parte sinterizzata standard potrebbe essere una limitazione rispetto a un componente forgiato o laminato completamente denso.

In definitiva, la sinterizzazione è il ponte essenziale nella metallurgia delle polveri che converte una collezione sagomata di singole particelle in un materiale coeso e ingegnerizzato con proprietà prevedibili.

Tabella riassuntiva:

| Fase di sinterizzazione | Azione chiave | Proprietà risultante |

|---|---|---|

| Riscaldamento | Fornisce energia per la diffusione atomica | Consente il legame delle particelle |

| Legame | Gli atomi migrano, formando colli tra le particelle | Maggiore forza e integrità |

| Densificazione | I pori si restringono man mano che le particelle si avvicinano | Migliore durezza e densità |

Pronto a sfruttare la sinterizzazione per la produzione dei tuoi componenti?

In KINTEK, siamo specializzati nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per perfezionare i tuoi processi di metallurgia delle polveri. Sia che tu stia sviluppando parti autolubrificanti, producendo componenti ad alto volume o ricercando nuovi materiali, le nostre soluzioni ti aiutano a ottenere risultati coerenti e di alta qualità.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le specifiche esigenze del tuo laboratorio in materia di sinterizzazione e metallurgia delle polveri.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Quali sono le funzioni primarie dei forni tubolari ad alta precisione nella crescita del grafene? Ottenere la sintesi di GS priva di difetti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Perché i tubi di quarzo sono preferiti per la combustione della polvere di cromo? Resistenza al calore superiore e chiarezza ottica

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Qual è la funzione dei tubi di quarzo e dei sistemi di sigillatura sottovuoto? Assicura la sintesi della tua soluzione solida ad alta purezza