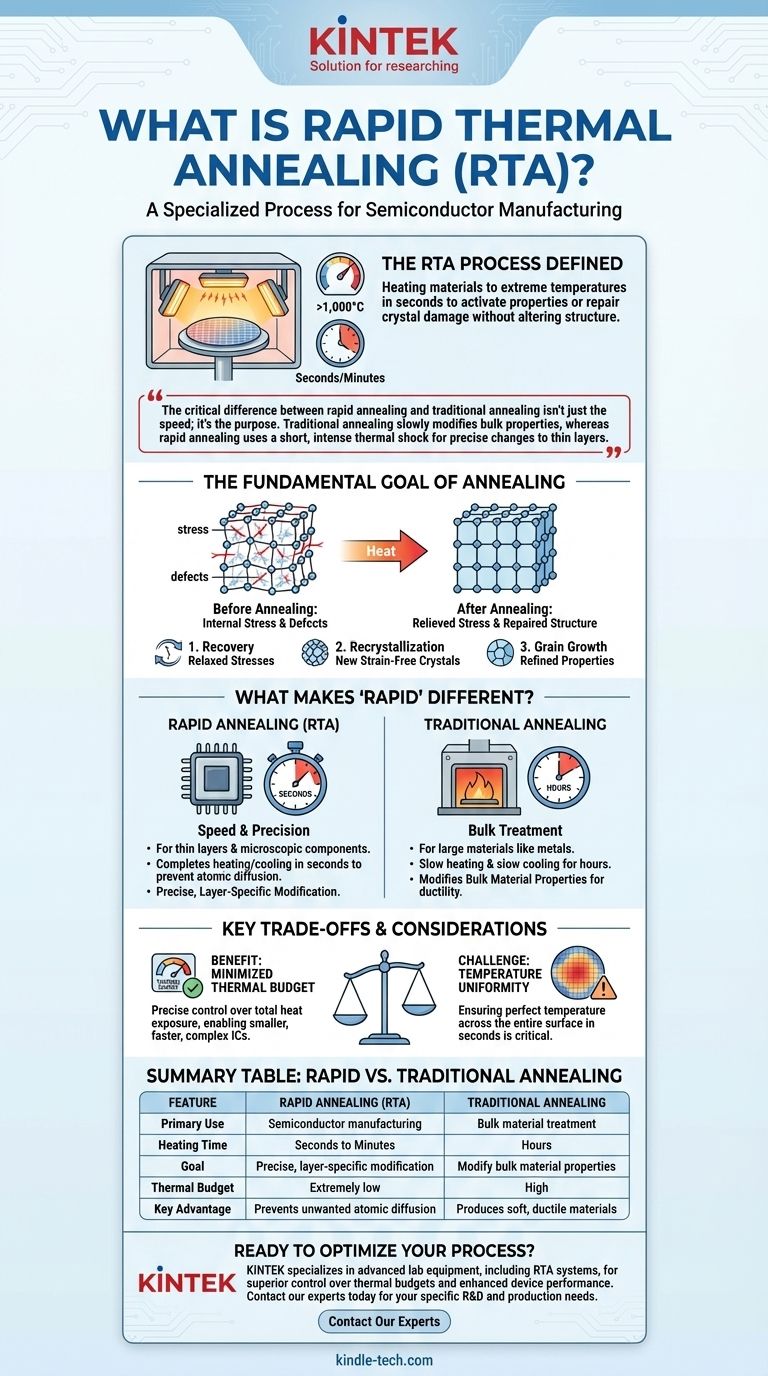

Il Rapid Thermal Annealing (RTA), noto anche come Rapid Thermal Processing (RTP), è un processo di produzione specializzato utilizzato principalmente nell'industria dei semiconduttori. Prevede il riscaldamento di un materiale, come un wafer di silicio, a temperature estremamente elevate (spesso superiori a 1.000°C) in pochi secondi per attivare specifiche proprietà fisiche o riparare i danni cristallini senza alterare la struttura sottostante.

La differenza fondamentale tra la ricottura rapida e la ricottura tradizionale non è solo la velocità; è lo scopo. La ricottura tradizionale modifica lentamente le proprietà di massa di un materiale come il metallo, mentre la ricottura rapida utilizza uno shock termico breve e intenso per apportare modifiche precise a strati sottili in un dispositivo complesso come un microchip.

L'obiettivo fondamentale della ricottura

Per capire cosa rende unica la ricottura rapida, dobbiamo prima comprendere lo scopo generale della ricottura. È una forma di trattamento termico progettata per modificare la struttura interna di un materiale.

Rilascio delle tensioni interne

Molti processi di fabbricazione, in particolare la fusione o la lavorazione a freddo, introducono notevoli tensioni nella struttura cristallina di un materiale. La ricottura allevia queste tensioni interne, rendendo il materiale più stabile e meno soggetto a rotture.

Riparazione della struttura cristallina

A livello microscopico, i materiali sono costituiti da un reticolo cristallino. I difetti in questo reticolo possono influire negativamente sulle proprietà meccaniche ed elettriche. Il calore della ricottura fornisce agli atomi energia sufficiente per muoversi e riorganizzarsi in una struttura più ordinata e priva di difetti.

Le tre fasi della trasformazione

Quando un materiale viene riscaldato, la sua struttura si trasforma attraverso tre fasi distinte:

- Recupero: Le tensioni interne vengono rilasciate.

- Ricristallizzazione: Si formano nuovi cristalli (grani) privi di deformazioni, che sostituiscono quelli deformati.

- Crescita del grano: I nuovi grani crescono, il che può affinare ulteriormente le proprietà del materiale.

Cosa rende diversa la ricottura "rapida"?

Sebbene sia la ricottura tradizionale che quella rapida utilizzino il calore per modificare i materiali, i loro metodi e obiettivi sono fondamentalmente diversi, guidati dai materiali che sono destinati a trattare.

La necessità di velocità e precisione

Nella produzione di semiconduttori, gli ingegneri lavorano con strati incredibilmente sottili e componenti microscopici. Un processo di riscaldamento lungo e lento consentirebbe agli atomi (come i droganti che controllano la conduttività elettrica) di diffondere, o spargersi, rovinando l'architettura precisa del microchip.

L'RTA risolve questo problema completando l'intero ciclo di riscaldamento e raffreddamento in secondi o minuti. Ciò fornisce energia appena sufficiente per ottenere l'effetto desiderato, come la riparazione dei danni derivanti dall'impiantazione ionica, senza dare al resto della struttura il tempo di cambiare.

Il contrasto nel riscaldamento e nel raffreddamento

La ricottura tradizionale utilizza un forno per riscaldare lentamente un materiale per ore, lo mantiene alla temperatura e poi lo raffredda molto lentamente. Questo raffreddamento lento è essenziale per produrre un prodotto finale morbido e duttile.

La ricottura rapida utilizza lampade ad alta intensità per riscaldare quasi istantaneamente la superficie di un wafer. Il processo è così rapido che solo gli strati superiori sono significativamente influenzati, e il rapido raffreddamento che segue "blocca" le modifiche desiderate prima che possano diffondersi.

Compromessi e considerazioni chiave

La scelta dell'RTA è una decisione ingegneristica deliberata con vantaggi e sfide specifiche.

Il vantaggio: un budget termico minimizzato

Il vantaggio principale dell'RTA è il controllo preciso del budget termico, ovvero la quantità totale di calore a cui un wafer è esposto nel tempo. Mantenendo questo budget estremamente basso, l'RTA consente la creazione di circuiti integrati più piccoli, più veloci e più complessi che sarebbero impossibili con il lento riscaldamento in forno.

La sfida: uniformità della temperatura

Riscaldare un wafer dalla temperatura ambiente a 1000°C in pochi secondi crea una sfida ingegneristica significativa: garantire che la temperatura sia perfettamente uniforme su tutta la superficie. Anche una minima variazione di pochi gradi può portare a prestazioni incoerenti del dispositivo, rendendo il controllo del processo assolutamente critico.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la ricottura rapida rispetto a quella tradizionale è dettata interamente dal materiale e dal risultato previsto.

- Se il tuo obiettivo principale sono le proprietà del materiale di massa, come rendere un grande pezzo di acciaio più morbido e lavorabile, la ricottura tradizionale in forno è il processo corretto e necessario.

- Se il tuo obiettivo principale è la modifica precisa e specifica dello strato, come l'attivazione dei droganti in un wafer semiconduttore senza diffusione, il Rapid Thermal Annealing (RTA) è la tecnica essenziale.

In definitiva, scegliere il giusto processo termico significa applicare la quantità precisa di energia necessaria per raggiungere un obiettivo ingegneristico specifico senza causare conseguenze indesiderate.

Tabella riassuntiva:

| Caratteristica | Ricottura rapida (RTA) | Ricottura tradizionale |

|---|---|---|

| Uso principale | Produzione di semiconduttori, fabbricazione di microchip | Trattamento di materiali di massa (es. metalli) |

| Tempo di riscaldamento | Secondi o minuti | Ore |

| Obiettivo | Modifica precisa e specifica dello strato | Modificare le proprietà del materiale di massa |

| Budget termico | Estremamente basso | Alto |

| Vantaggio chiave | Previene la diffusione atomica indesiderata | Produce materiali morbidi e duttili |

Pronto a ottimizzare il tuo processo di produzione di semiconduttori con soluzioni termiche di precisione? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi RTA, per aiutarti a ottenere un controllo superiore sul tuo budget termico e migliorare le prestazioni dei dispositivi. La nostra esperienza nelle apparecchiature e nei materiali di consumo da laboratorio garantisce che tu ottenga gli strumenti giusti per le tue specifiche esigenze di R&S e produzione. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi di fabbricazione di semiconduttori!

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Perché i tubi di quarzo sono preferiti per la combustione della polvere di cromo? Resistenza al calore superiore e chiarezza ottica

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo