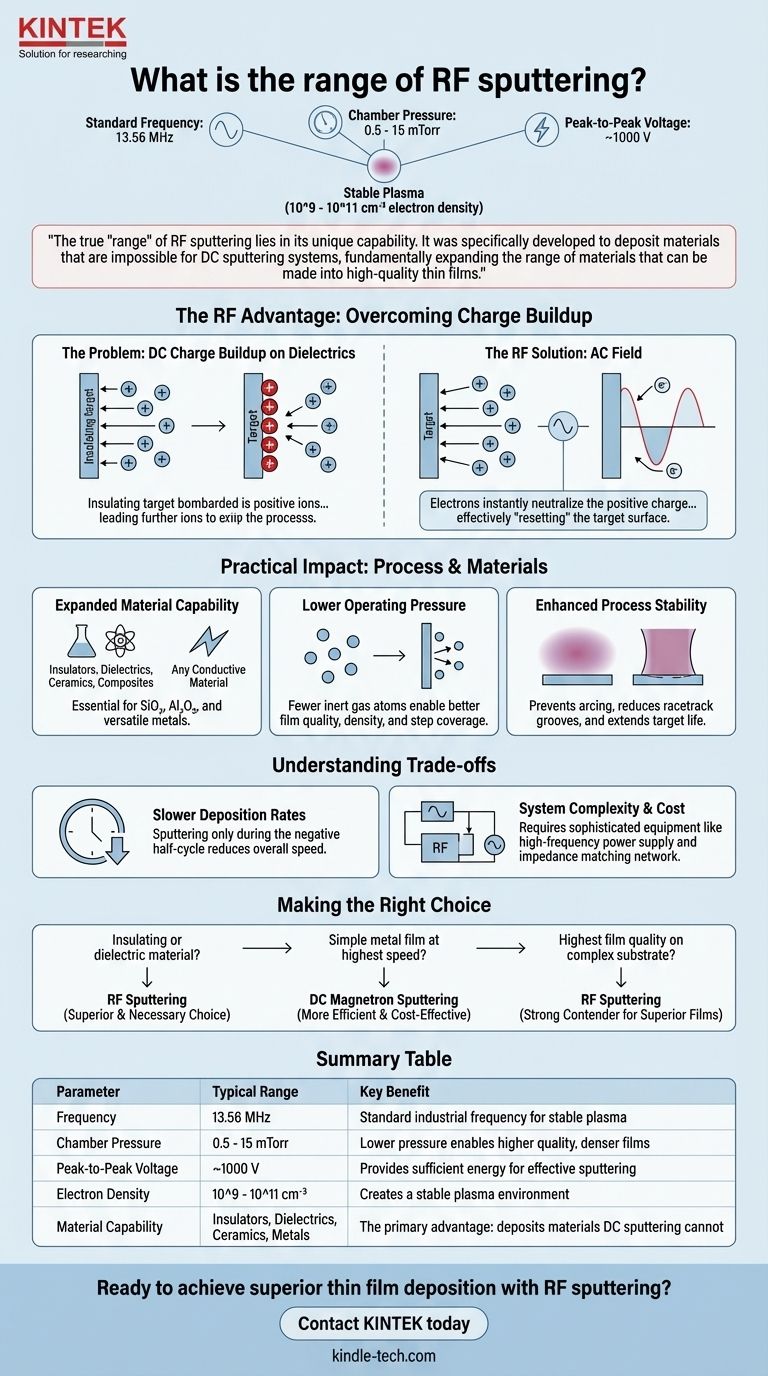

L'intervallo operativo tipico dello sputtering RF è definito da una frequenza industriale standard di 13,56 MHz, una pressione della camera compresa tra 0,5 e 15 mTorr e una tensione picco-picco di circa 1000 V. Questi parametri creano un plasma stabile con densità di elettroni nell'intervallo da $10^9$ a $10^{11} \text{ cm}^{-3}$, adatte per depositare un'ampia varietà di materiali.

Mentre i parametri numerici definiscono la sua finestra operativa, il vero "intervallo" dello sputtering RF risiede nella sua capacità unica. È stato sviluppato specificamente per depositare materiali impossibili per i sistemi di sputtering DC, espandendo fondamentalmente la gamma di materiali che possono essere trasformati in film sottili di alta qualità.

Perché lo Sputtering RF Eccelle con gli Isolanti

La ragione principale per utilizzare lo sputtering RF è superare una limitazione fondamentale del suo predecessore, lo sputtering DC. Il problema risiede nel modo in cui l'elettricità interagisce con diversi tipi di materiali.

Il Problema: Accumulo di Carica sui Target Dielettrici

In qualsiasi processo di sputtering, un materiale target viene bombardato da ioni positivi provenienti da un plasma. Per attrarre questi ioni, al target viene applicata una forte tensione DC negativa.

Questo funziona perfettamente per i target metallici conduttivi, che possono facilmente reintegrare gli elettroni persi per neutralizzare gli ioni positivi in arrivo.

Tuttavia, con un target isolante (dielettrico), questo processo fallisce. Gli ioni positivi si accumulano sulla superficie e, poiché il materiale è un isolante, la carica non può dissiparsi. Questo effetto, noto come accumulo di carica (charge-up), neutralizza rapidamente il bias negativo, interrompe il bombardamento ionico e arresta l'intero processo di sputtering.

La Soluzione RF: Un Campo a Corrente Alternata

Lo sputtering RF risolve questo problema sostituendo la tensione DC costante con un campo a corrente alternata (AC) ad alta frequenza.

Nella prima metà del ciclo AC, il target viene caricato negativamente. Questo attrae ioni positivi dal plasma, che colpiscono il target e sputano materiale proprio come in un sistema DC.

Nella cruciale seconda semionda, il target diventa carico positivamente. Ora respinge gli ioni positivi e attira invece una pioggia di elettroni altamente mobili dal plasma. Questi elettroni neutralizzano istantaneamente la carica positiva accumulata durante il ciclo precedente, "ripristinando" efficacemente la superficie del target prima che inizi il ciclo di sputtering successivo.

L'Impatto Pratico su Processo e Materiali

Questo uso intelligente di un campo AC ha conseguenze significative sia sui tipi di materiali che è possibile utilizzare sia sulla qualità dei film che è possibile produrre.

Capacità Materiali Ampliata

Il vantaggio principale dello sputtering RF è la sua capacità di depositare isolanti, dielettrici, ceramiche e compositi. Questa capacità è essenziale nell'industria dei semiconduttori per creare film come il biossido di silicio ($\text{SiO}_2$) e l'ossido di alluminio ($\text{Al}_2\text{O}_3$).

Sebbene eccella con gli isolanti, può anche depositare qualsiasi materiale conduttivo, come metalli e leghe, rendendolo una tecnica estremamente versatile.

Pressione Operativa Inferiore

Lo sputtering RF può sostenere un plasma stabile a pressioni molto più basse (0,5 - 15 mTorr) rispetto ai sistemi DC.

Operare in un vuoto più elevato significa che ci sono meno atomi di gas inerte tra il target e il substrato. Ciò consente agli atomi sputerati di viaggiare su un percorso più diretto, portando a una migliore qualità del film, maggiore densità e migliore copertura dei gradini su superfici complesse.

Stabilità del Processo Migliorata

Il campo AC previene le scariche elettriche improvvise, note come arco (arcing), comuni quando si accumula carica. Ciò porta a un processo più stabile e affidabile.

Inoltre, evita altri problemi come l'"effetto anodo scomparso" e promuove un'erosione del target più uniforme, riducendo le profonde scanalature a "pista di corsa" viste in alcuni sistemi magnetronici e prolungando la vita del target.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. Per essere uno strumento veramente efficace, è necessario comprendere quando lo sputtering RF potrebbe non essere la scelta ottimale.

Tassi di Deposizione Più Lenti

Il compromesso più significativo è la velocità. Poiché il target viene sputerato solo durante la semionda negativa del ciclo AC, il tasso di deposizione complessivo è tipicamente inferiore a quello di un processo di sputtering DC comparabile per i materiali conduttivi.

Complessità e Costo del Sistema

Un sistema di sputtering RF richiede apparecchiature più sofisticate rispetto a un sistema DC. Ciò include un alimentatore RF ad alta frequenza e una rete di adattamento di impedenza per trasferire efficacemente la potenza al plasma. Questa maggiore complessità aumenta il costo complessivo e i requisiti di manutenzione dell'apparecchiatura.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnica di deposizione corretta dipende interamente dal materiale e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è depositare un materiale isolante o dielettrico: lo sputtering RF è la scelta necessaria e superiore, poiché è specificamente progettato per gestire questi materiali in modo efficace.

- Se il tuo obiettivo principale è depositare un semplice film metallico alla massima velocità possibile: lo sputtering magnetronico DC è probabilmente un'opzione più efficiente ed economica grazie ai suoi tassi di deposizione significativamente più elevati.

- Se il tuo obiettivo principale è ottenere la massima qualità e uniformità del film su un substrato complesso: lo sputtering RF è un contendente molto forte, anche per i metalli, poiché il suo plasma stabile a bassa pressione può produrre film superiori.

In definitiva, la comprensione dei principi fondamentali dello sputtering RF ti consente di scegliere lo strumento giusto per il lavoro.

Tabella Riassuntiva:

| Parametro | Intervallo Tipico | Vantaggio Chiave |

|---|---|---|

| Frequenza | 13,56 MHz | Frequenza industriale standard per plasma stabile |

| Pressione della Camera | 0,5 - 15 mTorr | Pressione inferiore consente film di qualità superiore e più densi |

| Tensione Picco-Picco | ~1000 V | Fornisce energia sufficiente per uno sputtering efficace |

| Densità di Elettroni | $10^9 - 10^{11} \text{ cm}^{-3}$ | Crea un ambiente di plasma stabile |

| Capacità Materiali | Isolanti, Dielettrici, Ceramiche, Metalli | Vantaggio principale: deposita materiali che lo sputtering DC non può |

Pronto a ottenere una deposizione di film sottili superiore con lo sputtering RF?

Sia che la tua ricerca o produzione richieda la deposizione di materiali dielettrici impegnativi come il biossido di silicio ($\text{SiO}_2$) o il raggiungimento della massima qualità del film su substrati complessi, KINTEK ha l'esperienza e le attrezzature per supportare i tuoi obiettivi. La nostra gamma di apparecchiature da laboratorio e materiali di consumo è progettata per soddisfare le esigenze precise dei professionisti di laboratorio.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di sputtering RF possono espandere le tue capacità materiali e migliorare la stabilità del tuo processo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura