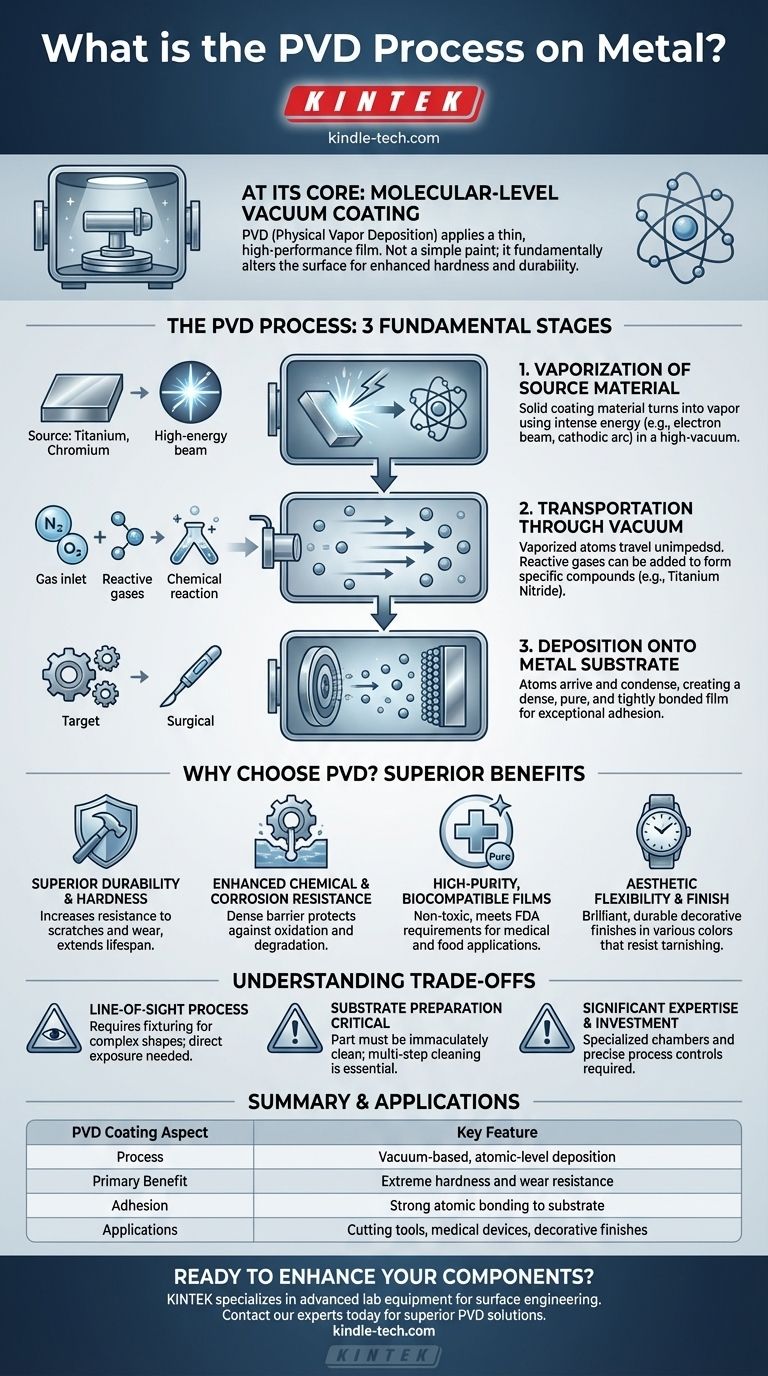

Nel suo nucleo, il processo di Deposizione Fisica da Vapore (PVD) è una tecnica sofisticata di rivestimento sotto vuoto utilizzata per applicare un film estremamente sottile e ad alte prestazioni su una superficie metallica. Un materiale di rivestimento solido viene vaporizzato in una camera ad alto vuoto, e i suoi atomi vengono quindi depositati con precisione, strato dopo strato, sull'oggetto bersaglio, formando una superficie forte e legata.

Il concetto centrale da afferrare è che il PVD non è una semplice vernice o placcatura; è un processo a livello molecolare che altera fondamentalmente la superficie di un metallo per renderla significativamente più dura, più durevole e più resistente all'usura e alla corrosione.

Come funziona effettivamente il processo PVD?

Per comprendere il PVD, è meglio suddividerlo nelle sue fasi fondamentali, tutte le quali avvengono all'interno di una camera a vuoto specializzata. Il vuoto è fondamentale poiché impedisce al materiale di rivestimento vaporizzato di reagire con eventuali contaminanti presenti nell'aria.

Fase 1: Vaporizzazione del Materiale Sorgente

Il processo inizia trasformando un materiale di rivestimento solido e di elevata purezza (spesso un metallo o una ceramica come titanio o cromo) in vapore. Ciò non si ottiene tramite semplice fusione, ma bombardando il materiale con energia intensa.

I metodi comuni includono l'uso di un fascio di elettroni ad alta energia per vaporizzare il materiale sorgente o l'uso di un potente arco catodico per creare un plasma che rilascia atomi.

Fase 2: Trasporto attraverso il Vuoto

Una volta che gli atomi del materiale di rivestimento sono stati vaporizzati, viaggiano attraverso la camera a vuoto. Poiché la pressione è molto bassa, questi atomi possono muoversi in linea retta senza collidere con molecole d'aria o altre particelle.

In alcuni processi, gas reattivi come azoto o ossigeno vengono introdotti intenzionalmente nella camera. Questi gas si combinano con gli atomi metallici a mezz'aria per creare composti ceramici specifici, come il nitruro di titanio, che modifica le proprietà del rivestimento finale.

Fase 3: Deposizione sul Substrato Metallico

Gli atomi vaporizzati arrivano all'oggetto bersaglio, ovvero la parte metallica da rivestire, e si condensano sulla sua superficie. Questa deposizione avviene atomo per atomo, creando un film molto denso, puro e saldamente legato.

Questo legame atomico è ciò che conferisce ai rivestimenti PVD la loro eccezionale adesione e durata rispetto ai metodi di placcatura tradizionali.

Perché scegliere il PVD rispetto ad altri rivestimenti?

I vantaggi del processo PVD sono direttamente collegati alla precisione a livello atomico della sua applicazione, risultando in una superficie superiore sia nella funzione che nella forma.

Durata e Durezza Superiori

I rivestimenti PVD aumentano significativamente la durezza superficiale di un componente. Ciò rende il prodotto molto più resistente a graffi e usura, riduce l'attrito e può estenderne drasticamente la vita operativa.

Resistenza Chimica e alla Corrosione Migliorata

Il film depositato è estremamente denso e non poroso, creando una barriera robusta contro i fattori ambientali. Ciò fornisce un'eccellente protezione contro l'ossidazione (ruggine) e il degrado dovuto all'esposizione chimica.

Film ad Alta Purezza e Biocompatibili

Poiché il processo viene condotto sottovuoto, i rivestimenti risultanti sono eccezionalmente puri e privi di contaminanti. Ciò rende il PVD una scelta ideale per applicazioni mediche e alimentari, poiché i rivestimenti sono spesso non tossici e soddisfano i rigorosi requisiti della FDA.

Flessibilità Estetica e Finitura

Oltre ai vantaggi funzionali, il PVD offre una finitura decorativa brillante e durevole che è superiore a molti metodi tradizionali. Il processo consente una vasta gamma di colori e finiture che resistono all'ossidazione e allo sbiadimento.

Comprendere i Compromessi

Sebbene potente, il PVD è un processo tecnico con requisiti e limitazioni specifici che devono essere considerati.

È un Processo a Linea di Vista

Il materiale di rivestimento vaporizzato viaggia in linea retta. Ciò significa che le superfici non direttamente esposte al materiale sorgente non saranno rivestite efficacemente. Il rivestimento di geometrie interne complesse o fessure profonde richiede attrezzature sofisticate e rotazione del pezzo per garantire una copertura uniforme.

La Preparazione del Substrato è Critica

La qualità finale del rivestimento PVD dipende interamente dalle condizioni del substrato. La parte metallica deve essere immacolatamente pulita e priva di oli, ossidi o altri contaminanti. Ciò comporta spesso un intensivo processo di pre-trattamento e pulizia in più fasi.

Richiede Competenza e Investimenti Significativi

Il PVD non è una semplice procedura da officina. Richiede camere a vuoto specializzate, fonti di energia elevate e un controllo preciso del processo. Ottenere risultati coerenti e di alta qualità richiede notevoli competenze tecniche e investimenti di capitale.

Il PVD è la scelta giusta per la tua applicazione?

La scelta di una tecnologia di rivestimento dipende interamente dall'obiettivo primario del tuo progetto.

- Se la tua priorità principale è l'estrema resistenza all'usura e la durezza: Il PVD è una scelta leader nel settore per utensili da taglio, componenti di motori e altre applicazioni ad alto attrito.

- Se la tua priorità principale è una finitura decorativa ma altamente durevole: Il PVD offre un'alternativa superiore alla placcatura tradizionale per articoli come orologi, ferramenta architettonica e apparecchi di fascia alta.

- Se la tua priorità principale è la biocompatibilità e l'inerzia chimica: Il PVD è un processo affidabile per il rivestimento di impianti medici, strumenti chirurgici e apparecchiature per la lavorazione degli alimenti.

- Se devi rivestire forme interne complesse o lavori con un budget limitato: Devi valutare attentamente i costi delle attrezzature avanzate o considerare tecnologie di rivestimento alternative.

In definitiva, il PVD è una scelta strategica per migliorare il valore di un prodotto creando una superficie progettata per funzionare.

Tabella Riassuntiva:

| Aspetto del Rivestimento PVD | Caratteristica Chiave |

|---|---|

| Processo | Deposizione a livello atomico basata sul vuoto |

| Vantaggio Principale | Estrema durezza e resistenza all'usura |

| Adesione | Forte legame atomico con il substrato |

| Applicazioni | Utensili da taglio, dispositivi medici, finiture decorative |

Pronto a migliorare i tuoi componenti metallici con un rivestimento PVD ad alte prestazioni?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. La nostra esperienza può aiutarti a selezionare la giusta tecnologia PVD per ottenere una durata superiore, resistenza alla corrosione e finiture estetiche per le esigenze del tuo laboratorio o della tua produzione.

Contatta oggi i nostri esperti per discutere come possiamo supportare il tuo progetto con soluzioni affidabili e di alta qualità.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura