In sintesi, lo scopo del trattamento termico sottovuoto è alterare le proprietà metallurgiche dei metalli utilizzando il calore in un ambiente controllato a pressione sub-atmosferica. Questo processo è essenziale per la creazione di componenti ad alte prestazioni perché previene le reazioni superficiali negative, come l'ossidazione, che si verificano nei forni atmosferici convenzionali, risultando in parti con resistenza, purezza e integrità superficiale superiori.

Il vero valore del trattamento termico sottovuoto non è solo riscaldare il metallo, ma purificarlo. Rimuovendo i gas reattivi, consente la creazione di parti metallurgicamente pulite con proprietà meccaniche migliorate e una finitura impeccabile che è impossibile ottenere in un'atmosfera standard.

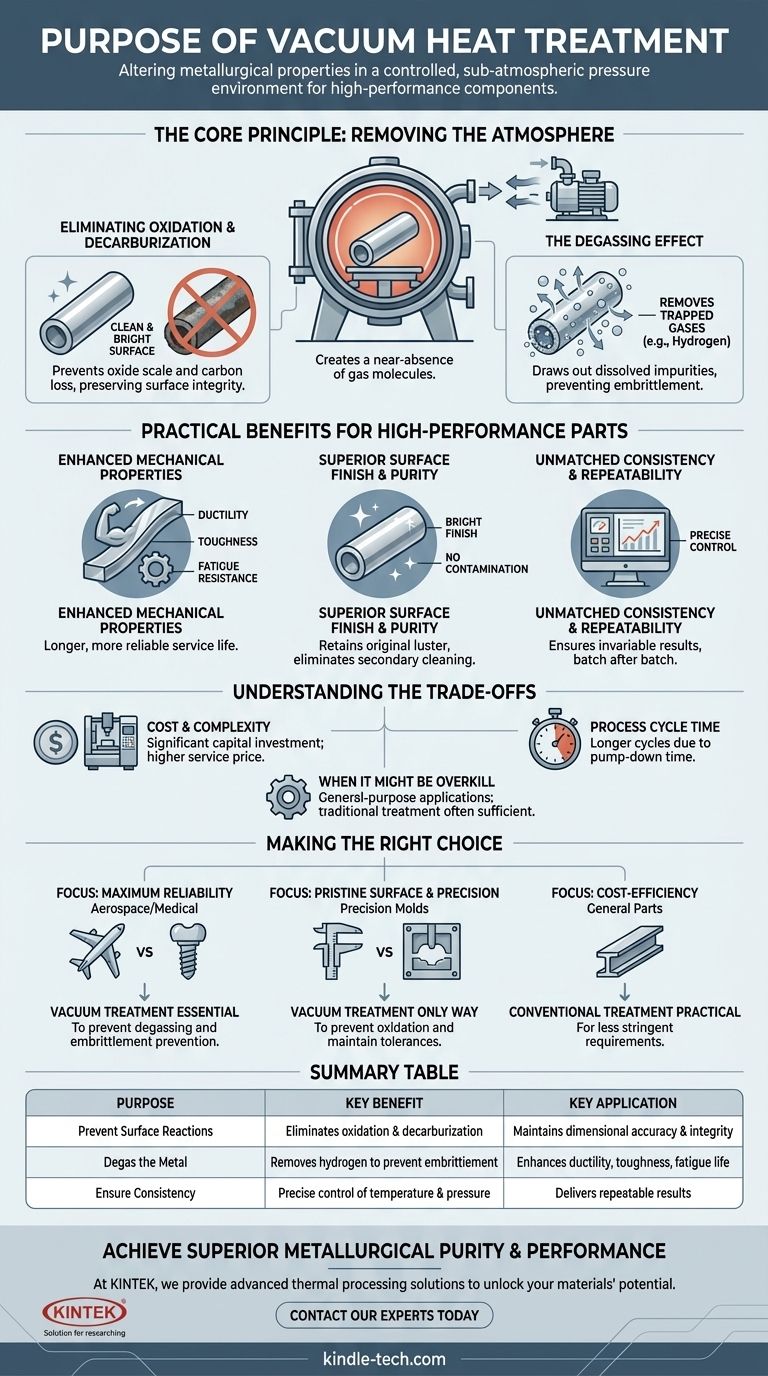

Il Principio Fondamentale: Rimozione dell'Atmosfera

Il trattamento termico sottovuoto cambia fondamentalmente l'ambiente di trattamento. Invece di riscaldare le parti in presenza di aria (che è ~78% azoto e ~21% ossigeno), il processo avviene in una camera dove l'aria e altri gas sono stati pompati via.

Cosa significa "Vuoto" in questo contesto

Un vuoto è semplicemente uno spazio con una pressione inferiore rispetto all'atmosfera circostante. In questo processo, un potente sistema di pompaggio rimuove l'aria da un forno sigillato, creando un ambiente a bassa pressione.

Questa quasi assenza di molecole di gas è la chiave di tutti i benefici che ne derivano. Elimina gli elementi che altrimenti reagirebbero con la superficie metallica calda.

Eliminazione dell'Ossidazione e della Decarburazione

Quando l'acciaio viene riscaldato in presenza di ossigeno, forma uno strato scuro e ruvido di scaglia di ossido. Questo danneggia la finitura superficiale e può alterare le dimensioni del pezzo.

Allo stesso modo, i gas reattivi possono estrarre atomi di carbonio dalla superficie dell'acciaio, un processo chiamato decarburazione. Questo ammorbidisce la superficie, riducendo la resistenza all'usura e la vita a fatica. Il trattamento sottovuoto elimina questi gas reattivi, assicurando che il pezzo esca dal forno pulito, brillante e con la sua chimica superficiale intatta.

L'Effetto Degassaggio

I metalli spesso contengono gas intrappolati, come idrogeno e azoto, dal loro processo di fabbricazione. Quando riscaldati sotto vuoto, questi gas intrappolati vengono estratti dal metallo.

La rimozione dell'idrogeno disciolto è particolarmente critica, poiché previene un meccanismo di rottura chiamato infragilimento da idrogeno, che può causare la rottura inaspettata di parti ad alta resistenza sotto stress.

I Vantaggi Pratici per Componenti ad Alte Prestazioni

Controllando l'ambiente in modo così preciso, il trattamento termico sottovuoto offre vantaggi tangibili, specialmente per i componenti utilizzati in settori esigenti come l'aerospaziale, il medico e gli utensili ad alte prestazioni.

Proprietà Meccaniche Migliorate

Prevenendo l'infragilimento da idrogeno e altre impurità, il processo migliora significativamente la duttilità, la tenacità e la resistenza alla fatica di un materiale. Ciò si traduce in parti che hanno una vita utile più lunga e affidabile.

Finitura Superficiale e Purezza Superiori

Le parti trattate sotto vuoto mantengono la loro lucentezza metallica originale. Questa finitura "brillante" non è solo estetica; significa che la superficie è priva di contaminazione.

Ciò elimina la necessità di operazioni di pulizia secondarie come la sabbiatura o il decapaggio chimico, il che consente di risparmiare tempo, ridurre i costi ed evitare potenziali danni al pezzo. Il vuoto aiuta anche a vaporizzare e rimuovere oli o residui superficiali.

Consistenza e Ripetibilità Ineguagliabili

I moderni forni sottovuoto offrono un alto grado di automazione e un controllo computerizzato preciso su temperatura, livelli di pressione e velocità di raffreddamento. Ciò garantisce che ogni pezzo in un lotto, e ogni lotto successivo, riceva esattamente lo stesso trattamento, portando a un'eccezionale invarianza e risultati prevedibili.

Comprendere i Compromessi

Sebbene potente, il trattamento termico sottovuoto non è la soluzione predefinita per ogni applicazione. I suoi vantaggi devono essere valutati rispetto ai suoi limiti pratici.

Costo e Complessità

I forni sottovuoto e i relativi sistemi di pompaggio rappresentano un significativo investimento di capitale rispetto ai forni atmosferici convenzionali. Questo costo più elevato delle attrezzature si traduce spesso in un prezzo più alto per il servizio di trattamento.

Tempo del Ciclo di Processo

Ottenere un vuoto profondo richiede tempo per pompare la camera prima che il ciclo di riscaldamento possa iniziare. Per alcune applicazioni, ciò può comportare tempi di ciclo complessivi più lunghi rispetto al processo più semplice di riscaldamento in un forno atmosferico.

Quando potrebbe essere eccessivo

Per molte applicazioni generiche che coinvolgono acciai a basso tenore di carbonio dove l'ossidazione superficiale non è una preoccupazione critica, un processo di trattamento termico tradizionale è spesso sufficiente e più conveniente. I benefici del trattamento sottovuoto sono più pronunciati su leghe di alto valore e ad alte prestazioni.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di trattamento termico giusto dipende interamente dal materiale, dalla funzione prevista del pezzo e dai requisiti di prestazione del progetto.

- Se il tuo obiettivo principale è la massima affidabilità meccanica e la vita a fatica (es. motori aerospaziali, carrelli di atterraggio): Il trattamento sottovuoto è essenziale per degassare il materiale e prevenire qualsiasi forma di infragilimento superficiale o sub-superficiale.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile e un controllo dimensionale rigoroso (es. impianti medici, stampi di precisione): Il trattamento sottovuoto è l'unico modo per prevenire l'ossidazione ed eliminare la necessità di finiture secondarie che potrebbero compromettere le tolleranze.

- Se il tuo obiettivo principale è l'efficienza dei costi per parti generiche (es. semplici componenti strutturali): Un trattamento atmosferico convenzionale può essere più pratico se le proprietà del materiale e i requisiti di finitura superficiale sono meno stringenti.

In definitiva, scegliere il trattamento termico sottovuoto è un investimento nella purezza metallurgica e nelle prestazioni prevedibili.

Tabella Riepilogativa:

| Scopo | Vantaggio Chiave | Applicazione Chiave |

|---|---|---|

| Prevenire Reazioni Superficiali | Elimina ossidazione e decarburazione | Mantiene l'accuratezza dimensionale e l'integrità superficiale |

| Degassare il Metallo | Rimuove l'idrogeno per prevenire l'infragilimento | Migliora la duttilità, la tenacità e la vita a fatica |

| Garantire Consistenza | Controllo computerizzato preciso di temperatura e pressione | Fornisce risultati ripetibili e prevedibili lotto dopo lotto |

Pronto a raggiungere una purezza e prestazioni metallurgiche superiori per i tuoi componenti di alto valore?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati per esigenze di laboratorio impegnative. La nostra esperienza nelle soluzioni di lavorazione termica può aiutarti a sbloccare il pieno potenziale dei tuoi materiali, garantendo maggiore resistenza, affidabilità e una finitura impeccabile.

Contatta i nostri esperti oggi tramite il nostro Modulo di Contatto per discutere come le nostre soluzioni di forni sottovuoto possono soddisfare le tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quale ruolo svolgono i forni da laboratorio a vuoto elettrici nei test di corrosione LBE? Garantire simulazioni precise del reattore

- Perché un forno sottovuoto con controllo flessibile della pressione è essenziale per i laminati in lega di titanio? Ottenere la fusione a livello atomico

- Quanto diventano caldi i forni industriali? Svelare temperature estreme fino a 2600°C

- Qual è il ruolo dei forni di sinterizzazione ad alta temperatura nella fabbricazione finale di strutture solide di elettroliti 3D?

- Come funziona un forno a vuoto? La chiave per un trattamento termico pulito e di elevata purezza

- Qual è lo scopo dell'utilizzo di un forno ad alta temperatura per il trattamento termico di distensione? Garantire il successo di HHIP per le leghe AM

- Cosa si può fare per aumentare o diminuire la lunghezza dell'arco nel riscaldamento ad arco? Tensione di esercizio, Distanza tra gli elettrodi e Atmosfera

- Come un forno di trattamento termico ad alta temperatura facilita la trasformazione Cr-C-Al? Ottenere fasi pure MAX Cr2AlC