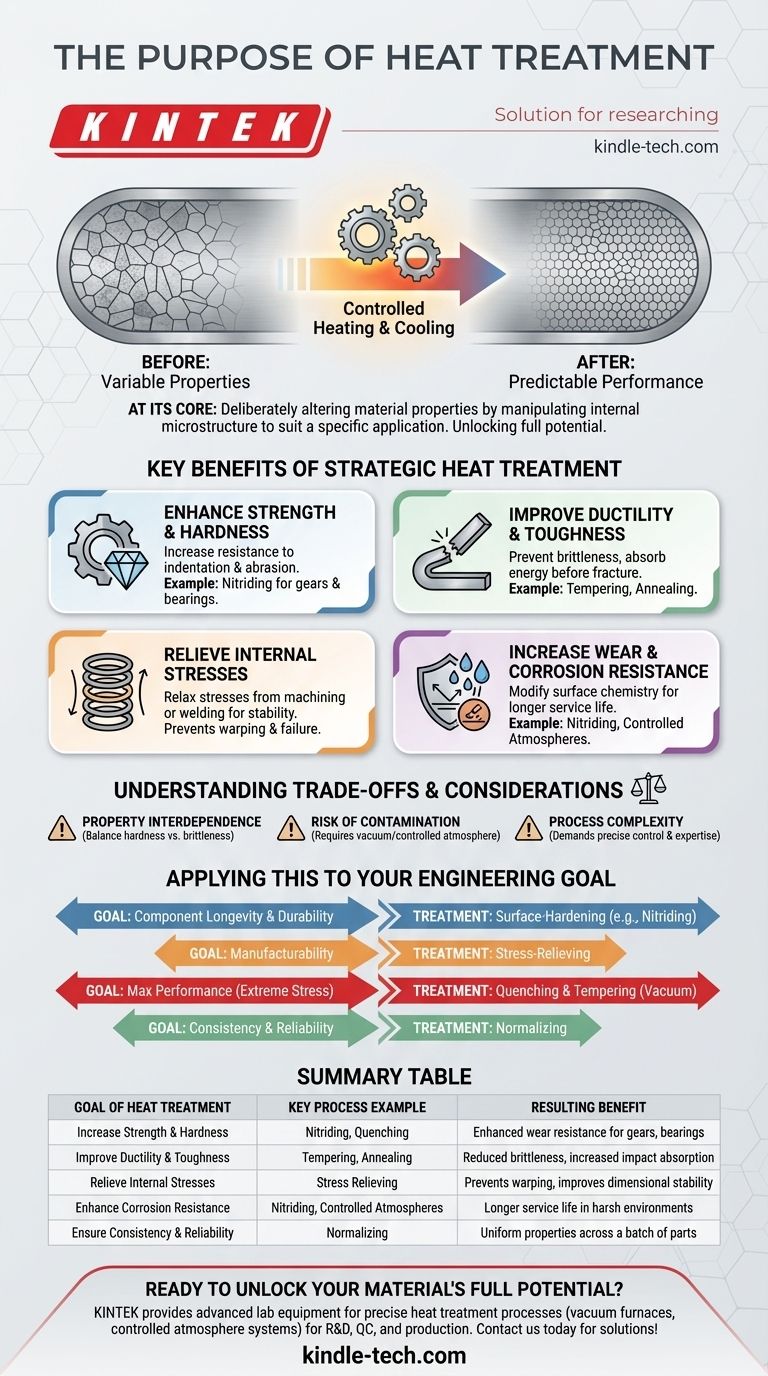

In sostanza, lo scopo del trattamento termico è alterare deliberatamente le proprietà fisiche e meccaniche di un materiale per adattarlo a un'applicazione specifica. È un processo altamente controllato di riscaldamento e raffreddamento di metalli e leghe per manipolare la loro microstruttura interna, migliorando così caratteristiche come resistenza, durezza e durabilità, o alleviando le tensioni interne per migliorare la lavorabilità.

Il trattamento termico non è una singola azione, ma una serie di tecniche sofisticate. Il suo obiettivo fondamentale è sbloccare il pieno potenziale di un materiale, adattando la sua struttura interna per fornire prestazioni prevedibili e superiori che il materiale di base non potrebbe altrimenti raggiungere.

L'obiettivo fondamentale: manipolare la microstruttura

Il trattamento termico funziona modificando la struttura cristallina, o microstruttura, di un materiale. Questa modifica interna è ciò che determina il comportamento e le proprietà esterne del materiale.

Ottenere prestazioni prevedibili

Un obiettivo primario è creare un materiale uniforme e coerente. Processi come la normalizzazione sono utilizzati per omogeneizzare la struttura interna, eliminando le incoerenze e garantendo che le proprietà meccaniche del materiale siano prevedibili e affidabili da un componente all'altro.

Sbloccare il potenziale latente

Molte leghe, in particolare l'acciaio, possiedono proprietà latenti che possono essere attivate solo attraverso il trattamento termico. Controllando attentamente i cicli di riscaldamento e raffreddamento, è possibile rendere un pezzo di acciaio standard significativamente più resistente, tenace o più resistente all'usura.

Vantaggi chiave del trattamento termico strategico

L'applicazione del trattamento termico corretto sblocca risultati specifici e desiderabili che sono fondamentali per l'ingegneria e la produzione moderna.

Migliorare resistenza e durezza

Uno degli obiettivi più comuni è aumentare la resistenza di un materiale e la sua resistenza all'indentazione e all'abrasione. Trattamenti superficiali come la nitrurazione, che introduce azoto, creano un rivestimento esterno estremamente duro, cruciale per ingranaggi e cuscinetti.

Migliorare duttilità e tenacità

Sebbene la durezza sia importante, lo è anche la capacità di deformarsi senza fratturarsi (duttilità) e di assorbire energia prima di rompersi (tenacità). Certi trattamenti termici possono affinare la struttura granulare del materiale per prevenire la fragilità.

Alleviare le tensioni interne

Processi di produzione come saldatura, fusione o lavorazioni meccaniche pesanti introducono significative tensioni interne in un componente. Queste tensioni possono causare deformazioni o guasti prematuri. Il trattamento termico viene utilizzato per rilassare queste tensioni, rendendo il componente stabile e più facile da lavorare.

Aumentare la resistenza all'usura e alla corrosione

Trattamenti specifici possono cambiare fondamentalmente la chimica superficiale di un materiale. La nitrurazione, ad esempio, non solo aumenta la durezza, ma aumenta anche significativamente la resistenza del materiale alla corrosione, prolungandone la vita utile in ambienti difficili.

Comprensione dei compromessi e delle considerazioni

Il trattamento termico è uno strumento potente, ma richiede precisione e la comprensione dei suoi compromessi e rischi intrinseci.

Interdipendenza delle proprietà

Esiste spesso un compromesso tra le proprietà. Ad esempio, aumentare la durezza di un materiale al suo livello massimo può talvolta renderlo più fragile e incline a fessurarsi sotto impatto improvviso. Il trattamento ideale bilancia queste caratteristiche in competizione.

Il rischio di contaminazione

L'ambiente del materiale durante il trattamento è fondamentale. Per le leghe ad alte prestazioni utilizzate nell'aerospaziale o nell'automotive, atmosfere incontrollate possono introdurre impurità che degradano le proprietà del materiale. Ecco perché il trattamento termico sotto vuoto o altri metodi ad atmosfera controllata sono essenziali per prevenire l'ossidazione e garantire la qualità.

Complessità del processo

Ottenere il risultato desiderato richiede un controllo preciso di temperatura, tempo e velocità di raffreddamento. Questa complessità implica che una corretta esecuzione richiede attrezzature specializzate e una profonda esperienza metallurgica per evitare di danneggiare il componente.

Applicazione al tuo obiettivo di ingegneria

Il tuo obiettivo specifico detta il tipo di trattamento termico richiesto. Usa questa guida per determinare il tuo punto di partenza.

- Se il tuo obiettivo principale è la longevità e la durabilità del componente: Dovresti indagare sui trattamenti di indurimento superficiale come la nitrurazione per migliorare la resistenza all'usura e alla corrosione.

- Se il tuo obiettivo principale è la producibilità: I trattamenti di rilascio delle tensioni sono fondamentali dopo la saldatura o la lavorazione meccanica pesante per prevenire distorsioni e garantire la stabilità dimensionale.

- Se il tuo obiettivo principale è la massima prestazione sotto stress estremo: Considera processi come tempra e rinvenimento, spesso in ambiente sottovuoto, specialmente per leghe ad alte prestazioni utilizzate in motori aerospaziali o automobilistici.

- Se il tuo obiettivo principale è la coerenza e l'affidabilità su un lotto di parti: La normalizzazione è il processo chiave per garantire una microstruttura omogenea e proprietà meccaniche prevedibili.

In definitiva, comprendere il trattamento termico ti consente di selezionare non solo un materiale, ma il suo stato ottimale per il compito da svolgere.

Tabella riassuntiva:

| Obiettivo del trattamento termico | Esempio di processo chiave | Beneficio risultante |

|---|---|---|

| Aumentare resistenza e durezza | Nitrurazione, Tempra | Maggiore resistenza all'usura per ingranaggi, cuscinetti |

| Migliorare duttilità e tenacità | Rinvenimento, Ricottura | Ridotta fragilità, maggiore assorbimento d'urto |

| Alleviare le tensioni interne | Rilascio delle tensioni | Previene la deformazione, migliora la stabilità dimensionale |

| Aumentare la resistenza alla corrosione | Nitrurazione, Atmosfere controllate | Maggiore vita utile in ambienti difficili |

| Garantire coerenza e affidabilità | Normalizzazione | Proprietà uniformi su un lotto di parti |

Pronto a sbloccare il pieno potenziale dei tuoi materiali?

KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per processi di trattamento termico precisi. Sia che tu stia lavorando su R&S, controllo qualità o produzione, le nostre soluzioni—inclusi forni sottovuoto e sistemi ad atmosfera controllata—ti aiutano a ottenere proprietà dei materiali, coerenza e affidabilità superiori.

Contattaci oggi stesso per discutere di come possiamo supportare le esigenze specifiche del tuo laboratorio nella scienza e nell'ingegneria dei materiali. Contattaci tramite il nostro modulo di contatto per parlare con un esperto!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia