In sostanza, lo scopo della sinterizzazione è trasformare una forma di polvere metallica compattata e fragile in un pezzo solido, resistente e funzionale. Ciò si ottiene attraverso un processo di trattamento termico preciso che avviene al di sotto del punto di fusione del materiale, inducendo le singole particelle di polvere a legarsi e a densificarsi.

La sinterizzazione è la fase critica nella metallurgia delle polveri che conferisce resistenza, durezza e le proprietà meccaniche finali a un componente. Non si tratta di fondere il metallo, ma piuttosto di usare il calore per fondere insieme le particelle, trasformando un "corpo verde" tenuto insieme in modo lasco in un prodotto finito e ingegnerizzato.

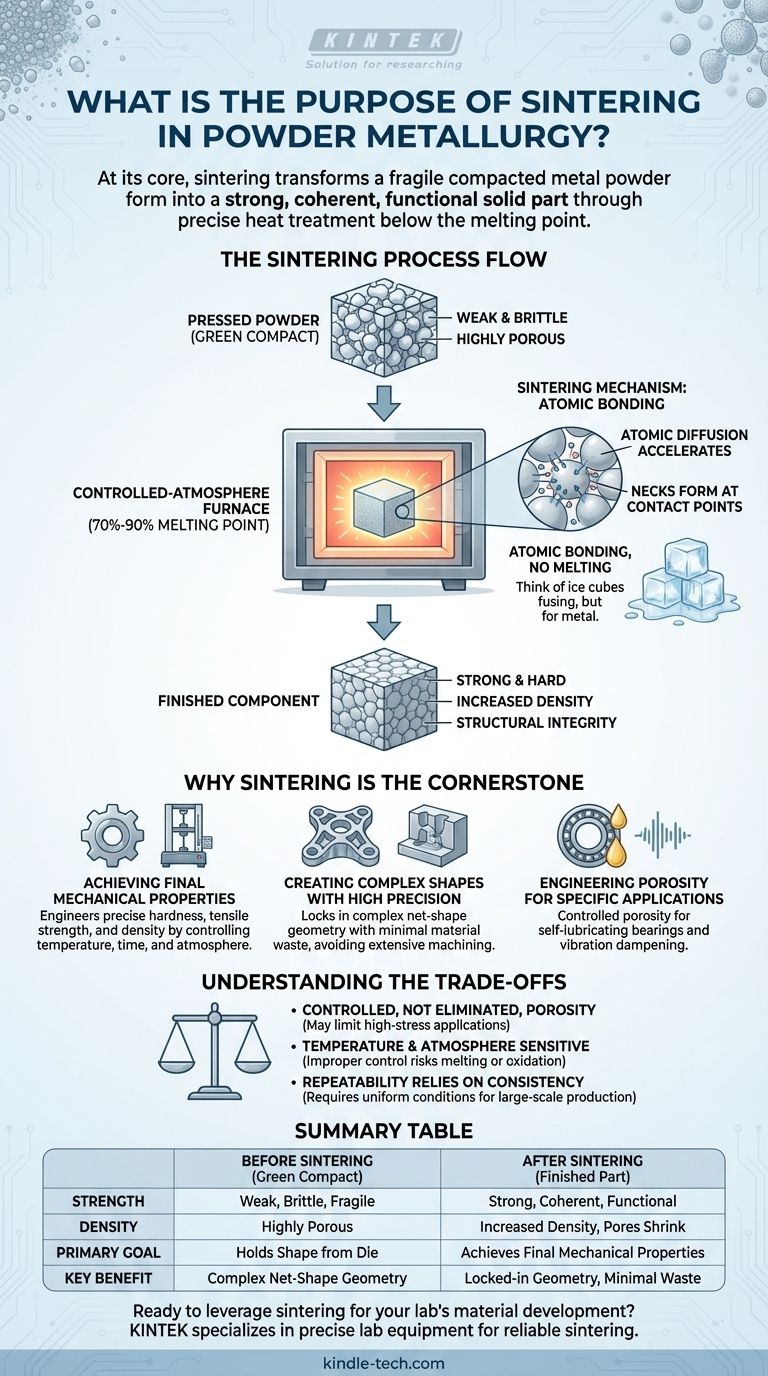

Dalla Polvere Pressata al Componente Solido

La sinterizzazione è il ponte tra una polvere sagomata e un pezzo di metallo utilizzabile. Comprendere questa trasformazione richiede di osservare lo stato del materiale prima e dopo il processo.

Il "Corpo Verde": Il Punto di Partenza

Dopo che la polvere metallica è stata pressata in uno stampo, la forma risultante è chiamata corpo verde. Questo pezzo ha la geometria desiderata ma è meccanicamente debole e fragile, tenuto insieme solo dall'incastro delle particelle.

È altamente poroso e privo della resistenza e dell'integrità richieste per qualsiasi applicazione funzionale.

Il Meccanismo di Sinterizzazione: Legame Atomico Senza Fusione

Il corpo verde viene quindi riscaldato in un forno a atmosfera controllata a una temperatura tipicamente compresa tra il 70% e il 90% del punto di fusione del metallo.

A questa temperatura elevata, la diffusione atomica accelera drasticamente. Gli atomi migrano attraverso i bordi delle particelle adiacenti, facendo sì che i punti di contatto crescano formando "colli" solidi.

Immaginate due cubetti di ghiaccio in un bicchiere d'acqua. Anche al di sotto del punto di congelamento, si fonderanno lentamente nei loro punti di contatto. La sinterizzazione ottiene un effetto simile per le particelle metalliche, ma molto più rapidamente e completamente.

Il Risultato: Resistenza, Densità e Integrità

Man mano che le particelle si legano e si fondono, i vuoti o i pori tra di esse si restringono, aumentando la densità del pezzo. Questo processo di legame atomico è ciò che conferisce al componente la sua finale resistenza, durezza e integrità strutturale.

Il pezzo esce dal forno di sinterizzazione come un componente metallico solido, pronto per l'uso o per le operazioni di finitura secondarie.

Perché la Sinterizzazione è la Pietra Angolare della Metallurgia delle Polveri

La sinterizzazione non è solo una fase di riscaldamento; è il processo che sblocca i vantaggi unici del metodo della metallurgia delle polveri. Senza di essa, si ha semplicemente un mattone fragile di polvere pressata.

Raggiungere le Proprietà Meccaniche Finali

L'obiettivo principale della sinterizzazione è sviluppare le proprietà fisiche e meccaniche richieste. Controllando attentamente la temperatura, il tempo e l'atmosfera del forno, i produttori possono ingegnerizzare con precisione la durezza finale, la resistenza alla trazione e la densità del pezzo.

Creare Forme Complesse con Elevata Precisione

La metallurgia delle polveri eccelle nella produzione di forme esterne e interne complesse direttamente dallo stampo. La sinterizzazione blocca questa geometria, solidificando il pezzo a forma netta con una minima perdita di materiale.

Ciò evita la lavorazione estensiva e la perdita di materiale associati ai metodi di produzione sottrattiva tradizionali.

Ingegnerizzare la Porosità per Applicazioni Specifiche

Sebbene la sinterizzazione riduca la porosità, non la elimina sempre. Questo può essere un vantaggio significativo. I pori interconnessi rimanenti possono essere riempiti d'olio per creare cuscinetti autolubrificanti.

La porosità intrinseca conferisce inoltre ai pezzi sinterizzati eccellenti caratteristiche di smorzamento delle vibrazioni, un vantaggio in molti sistemi meccanici.

Comprendere i Compromessi

Sebbene potente, il processo di sinterizzazione presenta caratteristiche intrinseche che creano sia vantaggi che limitazioni.

Porosità Controllata, Non Eliminata

La porosità residua nella maggior parte dei pezzi sinterizzati implica che potrebbero non raggiungere la massima resistenza o duttilità di un componente forgiato o fuso completamente denso. Ciò li rende inadatti per determinate applicazioni strutturali ad alto stress.

Temperatura e Atmosfera Sono Critiche

Il processo di sinterizzazione è altamente sensibile. Un controllo improprio della temperatura può portare a una legatura incompleta o, nello scenario peggiore, alla fusione e alla distorsione.

Inoltre, l'atmosfera del forno deve essere strettamente controllata per prevenire l'ossidazione, che inibirebbe la corretta legatura e rovinerebbe le proprietà del componente.

La Ripetibilità Dipende dalla Coerenza

Il successo della sinterizzazione per la produzione su larga scala dipende da un'estrema coerenza nella polvere, nella pressione di compattazione e nelle condizioni del forno. Qualsiasi deviazione può portare a variazioni nelle dimensioni e nelle prestazioni meccaniche del pezzo finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La sinterizzazione è il processo essenziale che conferisce valore alla metallurgia delle polveri. Il tuo obiettivo specifico determina quale aspetto della sinterizzazione è più critico.

- Se il tuo obiettivo principale sono pezzi complessi a forma netta: La sinterizzazione è la chiave per solidificare disegni intricati con elevata precisione e minima perdita di materiale.

- Se il tuo obiettivo principale è la produzione di massa economicamente vantaggiosa: Il processo consente un'elevata ripetibilità per grandi volumi con un minor consumo energetico rispetto alla fusione, poiché il metallo non viene mai completamente fuso.

- Se il tuo obiettivo principale sono proprietà dei materiali uniche: La sinterizzazione consente la creazione di pezzi con porosità controllata per applicazioni come l'autolubrificazione e l'assorbimento delle vibrazioni.

In definitiva, la sinterizzazione è il motore metallurgico che converte la polvere sagomata con precisione in un componente ingegnerizzato ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto | Prima della Sinterizzazione (Corpo Verde) | Dopo la Sinterizzazione (Pezzo Finito) |

|---|---|---|

| Resistenza | Debole, fragile, delicato | Resistente, coeso, funzionale |

| Densità | Altamente poroso | Densità aumentata, pori ridotti |

| Obiettivo Principale | Mantiene la forma dallo stampo | Raggiunge le proprietà meccaniche finali |

| Vantaggio Chiave | Geometria complessa a forma netta | Geometria bloccata, minima perdita |

Pronto a sfruttare la sinterizzazione per lo sviluppo dei materiali del tuo laboratorio? KINTEK è specializzata nella fornitura delle attrezzature da laboratorio e dei materiali di consumo precisi necessari per processi di sinterizzazione affidabili. Che tu stia ricercando nuovi materiali o producendo componenti ad alte prestazioni, le nostre soluzioni garantiscono risultati coerenti. Contatta oggi i nostri esperti per discutere come possiamo supportare la metallurgia delle polveri e le esigenze di sinterizzazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1200℃ per laboratorio

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

Domande frequenti

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori