In sintesi, lo scopo del rivestimento PVD è depositare un film estremamente sottile e duro su una superficie per migliorarne drasticamente le prestazioni. Questa non è semplicemente una vernice o una placcatura; è un processo a livello molecolare che migliora la durata, la resistenza all'usura, la resistenza alla corrosione e l'aspetto generale di un materiale.

La funzione principale della deposizione fisica da fase vapore (PVD) è trasformare la superficie di un componente standard in un materiale ad alte prestazioni, adattandone le proprietà per applicazioni specifiche ed esigenti senza alterare l'oggetto sottostante.

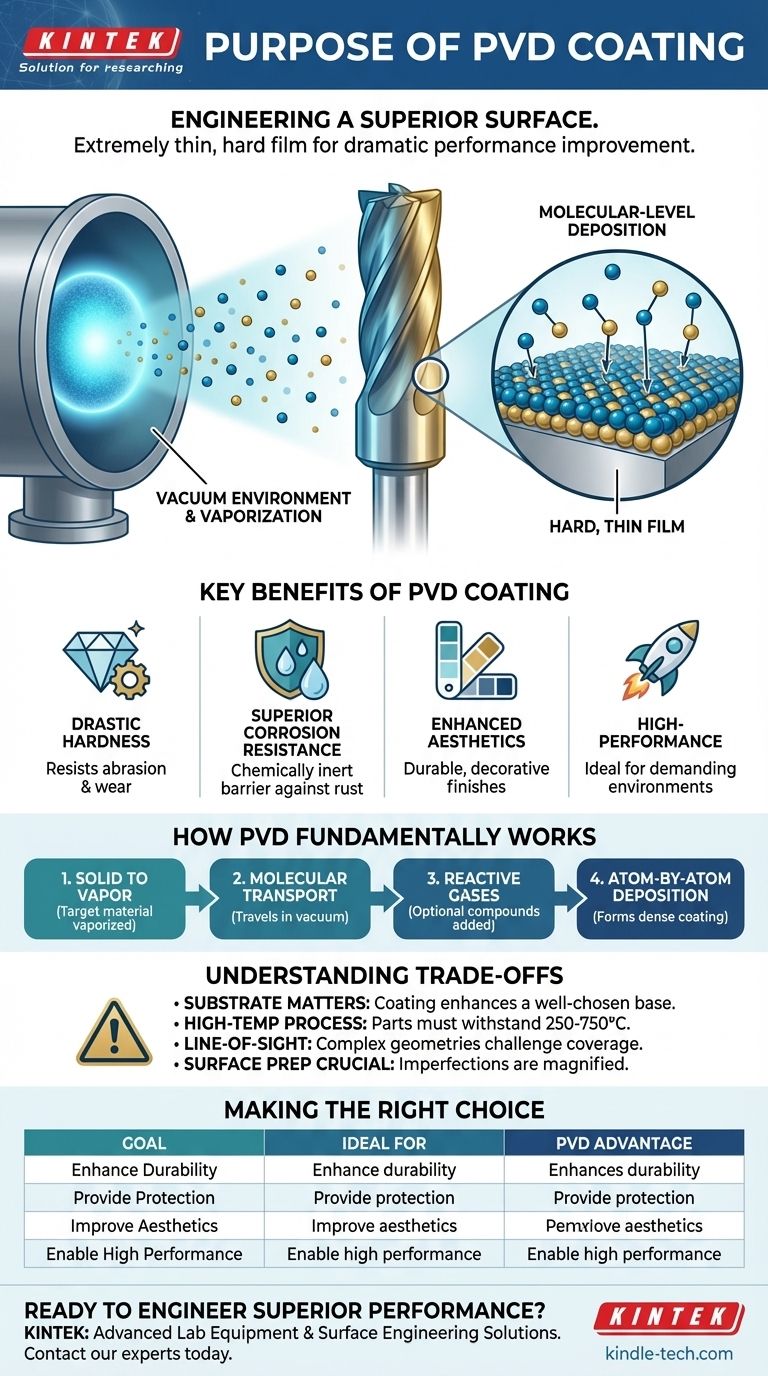

Come funziona fondamentalmente il PVD

Per comprendere lo scopo del PVD, è necessario prima comprendere il processo. È una tecnica sofisticata che avviene interamente all'interno di una camera ad alto vuoto.

L'ambiente sottovuoto

L'intero processo PVD avviene sottovuoto. Questo è fondamentale perché rimuove le particelle atmosferiche che altrimenti potrebbero interferire con il processo, garantendo la purezza e la qualità del rivestimento finale.

Da solido a vapore

Un materiale sorgente solido, noto come bersaglio, viene convertito in vapore. Ciò si ottiene attraverso metodi fisici come lo sputtering ad alta energia o l'evaporazione ad arco catodico, che bombardano il bersaglio e rilasciano atomi dalla sua superficie.

Deposizione a livello molecolare

Questi atomi vaporizzati viaggiano attraverso la camera a vuoto e si condensano sulla superficie del componente da rivestire. Poiché ciò avviene atomo per atomo, il film risultante è incredibilmente denso, uniforme e forma un legame eccezionalmente forte con il substrato.

Creazione di nuovi composti

Durante il processo di deposizione, possono essere introdotti gas reattivi come azoto o ossigeno. Questi gas si combinano con il vapore metallico per formare specifici rivestimenti di composti ceramici (come il nitruro di titanio), consentendo una vasta gamma di proprietà fisiche e tribologiche personalizzate.

I vantaggi chiave di un rivestimento PVD

L'applicazione di un rivestimento PVD è una decisione ingegneristica volta a ottenere risultati prestazionali specifici che il materiale di base da solo non può fornire.

Miglioramento drastico della durezza

Il vantaggio principale è un aumento significativo della durezza superficiale. Ciò rende i componenti altamente resistenti a graffi, abrasioni e usura, estendendone drasticamente la vita utile funzionale.

Superiore resistenza alla corrosione

I rivestimenti PVD sono chimicamente inerti e incredibilmente densi. Ciò crea una barriera efficace che protegge il materiale sottostante dall'ossidazione, dalla corrosione e dall'attacco di vari prodotti chimici.

Finiture estetiche migliorate

Oltre alle prestazioni, il PVD fornisce una finitura decorativa durevole e coerente. Consente una varietà di colori e texture su materiali come l'acciaio inossidabile, che sono molto più resistenti dei metodi tradizionali come la verniciatura o la galvanica.

Alte prestazioni in ambienti esigenti

La combinazione di durezza, stabilità e un basso coefficiente di attrito rende le parti rivestite in PVD ideali per applicazioni esigenti, come gli utensili da taglio ad alta temperatura dove le prestazioni e la longevità sono fondamentali.

Comprendere i compromessi e le considerazioni

Sebbene potente, il PVD non è una soluzione universale. La sua efficacia è legata a specifici requisiti e limitazioni del processo.

Il materiale del substrato è fondamentale

Le proprietà finali della parte rivestita sono una combinazione del rivestimento e del materiale di base. Un rivestimento PVD non correggerà un substrato debole o inadatto; può solo migliorare le proprietà di una base ben scelta.

È un processo ad alta temperatura

Il PVD richiede alte temperature, spesso comprese tra 250°C e 750°C. Pertanto, il componente da rivestire deve essere in grado di sopportare questo carico termico senza deformarsi o perdere le sue proprietà essenziali.

È un processo a linea di vista

Poiché gli atomi vaporizzati viaggiano in linea retta, il rivestimento di geometrie interne complesse o aree incassate in profondità può essere difficile. Le parti devono spesso essere posizionate e ruotate con cura per garantire una copertura uniforme.

La preparazione della superficie è cruciale

La finitura PVD finale replicherà la trama della superficie sottostante. Il processo non può nascondere o correggere le imperfezioni. Una finitura impeccabile e altamente lucida richiede una superficie preparata in modo impeccabile prima del rivestimento.

Fare la scelta giusta per il tuo obiettivo

Scegli il rivestimento PVD quando il tuo obiettivo è ingegnerizzare una superficie superiore per un compito specifico.

- Se la tua attenzione principale è la massima durata: Il PVD è una scelta eccellente per utensili, cuscinetti e componenti soggetti ad alto attrito e usura.

- Se la tua attenzione principale è la protezione ambientale: La barriera inerte e densa fornita dal PVD offre una difesa superiore contro la corrosione e gli attacchi chimici.

- Se la tua attenzione principale è un'estetica premium: Il PVD offre una vasta gamma di colori e finiture stabili e vibranti che sono molto più durevoli della placcatura o della verniciatura.

In definitiva, il rivestimento PVD ti consente di ingegnerizzare la superficie di un componente per uno specifico risultato prestazionale senza modificarne il materiale di base.

Tabella riassuntiva:

| Scopo del rivestimento PVD | Vantaggio chiave | Ideale per |

|---|---|---|

| Migliorare la durata | Aumenta drasticamente la durezza superficiale e la resistenza all'usura. | Utensili da taglio, cuscinetti, componenti industriali. |

| Fornire protezione | Crea una barriera densa e inerte contro corrosione e agenti chimici. | Dispositivi medici, ferramenta marina, parti automobilistiche. |

| Migliorare l'estetica | Offre colori e finiture durevoli e coerenti. | Elettronica di consumo, ferramenta architettonica, articoli di lusso. |

| Abilitare alte prestazioni | Combina basso attrito con stabilità in ambienti estremi. | Componenti aerospaziali, utensili ad alta temperatura. |

Pronto a integrare prestazioni superiori nei tuoi componenti?

In KINTEK, siamo specializzati in attrezzature da laboratorio e materiali di consumo avanzati per l'ingegneria delle superfici. La nostra esperienza nelle tecnologie di rivestimento PVD può aiutarti a ottenere una durata, una resistenza alla corrosione e finiture estetiche senza pari per le esigenze del tuo laboratorio o della tua produzione.

Discutiamo di come le nostre soluzioni possono migliorare le tue applicazioni specifiche. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità