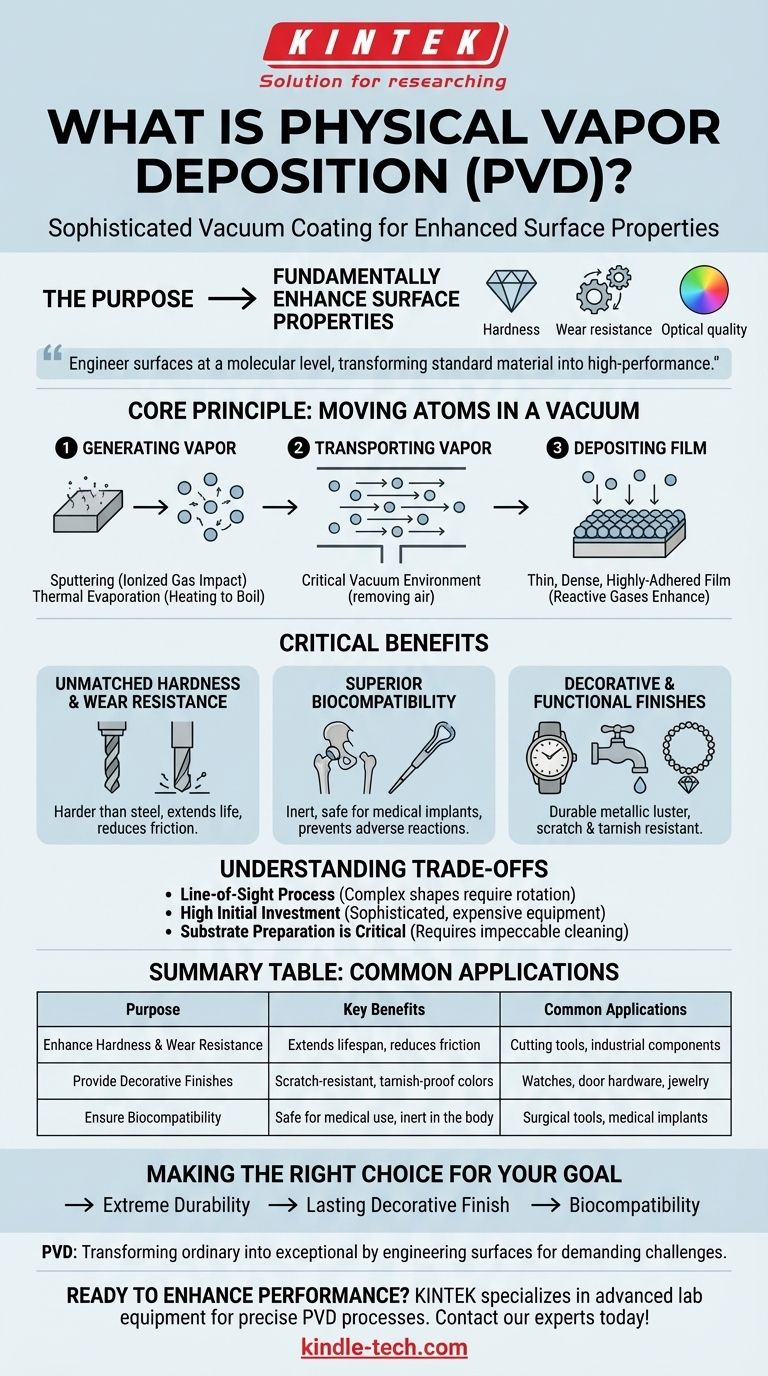

In breve, la Deposizione Fisica da Vapore (PVD) è un sofisticato processo di rivestimento sottovuoto utilizzato per applicare film estremamente sottili ma altamente durevoli su un'ampia varietà di materiali. Lo scopo di questo processo è migliorare fondamentalmente le proprietà superficiali di un oggetto, aumentandone la durezza, la resistenza all'usura e la longevità, o conferendogli un colore o una qualità ottica specifica, il tutto senza modificare la struttura centrale del materiale sottostante.

Lo scopo centrale del PVD non è semplicemente rivestire un oggetto, ma ingegnerizzare la sua superficie a livello molecolare. Trasforma un materiale standard in una versione ad alte prestazioni legando ad esso un film sottile superiore.

Il Principio Fondamentale: Spostare gli Atomi nel Vuoto

La Deposizione Fisica da Vapore descrive una famiglia di processi, ma tutti condividono un principio comune a tre fasi che si svolge all'interno di una camera ad alto vuoto.

Fase 1: Generazione di un Vapore

Innanzitutto, un materiale sorgente solido, spesso un metallo come il titanio, il cromo o lo zirconio, deve essere convertito in vapore. Questa è la parte "Vapore Fisico" del nome. Ciò si ottiene tipicamente attraverso uno dei due metodi principali:

- Sputtering (Polverizzazione Catodica): In questo metodo, il materiale target viene bombardato con particelle di gas ionizzato ad alta energia (come l'argon). Questo impatto è come una sabbiatura a scala molecolare, che stacca gli atomi dal materiale sorgente e li espelle nella camera a vuoto.

- Evaporazione Termica: Questo metodo prevede il riscaldamento del materiale sorgente fino a quando non bolle ed evapora letteralmente, rilasciando atomi in forma di vapore.

Fase 2: Trasporto del Vapore

Una volta che gli atomi sono liberati dalla loro sorgente, viaggiano attraverso la camera a vuoto. Il vuoto è fondamentale perché rimuove aria e altre particelle, assicurando che gli atomi vaporizzati possano viaggiare in linea retta senza collidere con nulla fino a raggiungere la loro destinazione.

Fase 3: Deposizione del Film

Gli atomi vaporizzati arrivano sulla superficie dell'oggetto da rivestire (il "substrato"). Si condensano su questa superficie, accumulandosi strato dopo strato per formare un film sottile, denso e altamente aderente. Spesso, viene introdotto un gas reattivo come l'azoto o il carbonio per creare composti specifici come il nitruro di titanio, migliorando ulteriormente le proprietà del film.

Perché il PVD è un Processo di Produzione Critico

Il vero scopo del PVD risiede nei potenti benefici che offre. I rivestimenti risultanti non sono come la vernice; sono legati atomicamente al substrato, rendendoli eccezionalmente durevoli.

Durezza e Resistenza all'Usura Ineguagliabili

I rivestimenti PVD, come il nitruro di titanio (TiN), sono spesso più duri dell'acciaio. Questo li rende ideali per proteggere utensili da taglio, punte e componenti industriali dall'attrito e dall'abrasione dell'uso quotidiano, prolungandone drasticamente la vita operativa.

Biocompatibilità Superiore

Certi rivestimenti PVD sono inerti e biocompatibili, il che significa che non reagiscono con il corpo umano. Questo rende il PVD un processo essenziale per il rivestimento di impianti medici come articolazioni artificiali e strumenti chirurgici, prevenendo reazioni avverse e migliorando la durabilità.

Finiture Decorative e Funzionali

Il PVD consente la deposizione di un'ampia gamma di colori con una lucentezza metallica molto più durevole della placcatura tradizionale. Per questo motivo viene utilizzato su orologi di fascia alta, rubinetti e ferramenta per porte per creare finiture che resistono a graffi e ossidazione per anni.

Comprendere i Compromessi

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarlo in modo efficace.

È un Processo "Line-of-Sight" (a Linea di Vista)

Poiché gli atomi di vapore viaggiano in linea retta, può essere difficile rivestire uniformemente forme complesse con incavi profondi o superfici interne. Le parti devono spesso essere ruotate su attrezzature complesse per garantire una copertura uniforme.

Elevato Investimento Iniziale

L'attrezzatura PVD è sofisticata e costosa. Richiede una camera a vuoto, fonti di alta potenza e controlli di processo precisi, rendendo il costo iniziale del capitale significativo. Per questo motivo è tipicamente utilizzato per applicazioni di alto valore o ad alte prestazioni.

La Preparazione del Substrato è Critica

Il successo del rivestimento PVD dipende fortemente dalla pulizia del substrato. La superficie deve essere impeccabilmente pulita, priva di oli, ossidi e qualsiasi altro contaminante, per garantire che il film aderisca correttamente. Ciò richiede spesso estesi processi di pulizia in più fasi prima che la parte entri nel rivestitore.

Fare la Scelta Giusta per il Tuo Obiettivo

Il PVD viene scelto quando le prestazioni superficiali sono un requisito non negoziabile. La decisione di usarlo dipende interamente dal risultato desiderato per la tua parte o prodotto.

- Se il tuo obiettivo principale è la durabilità estrema: Il PVD è la scelta definitiva per creare una superficie dura e resistente all'usura su utensili da taglio, stampi e componenti meccanici per massimizzare la loro durata.

- Se il tuo obiettivo principale è una finitura decorativa duratura: Il PVD offre un'alternativa molto più robusta e resistente all'ossidazione rispetto alla tradizionale galvanizzazione per prodotti di consumo come orologi, gioielli o ferramenta premium.

- Se il tuo obiettivo principale è la biocompatibilità: Per impianti medici e strumenti chirurgici, il PVD è un processo critico per garantire che il dispositivo sia sicuro, inerte e durevole all'interno del corpo umano.

In definitiva, il PVD è uno strumento per trasformare l'ordinario in eccezionale ingegnerizzando una superficie per affrontare le sfide più impegnative.

Tabella Riassuntiva:

| Scopo del Rivestimento PVD | Benefici Chiave | Applicazioni Comuni |

|---|---|---|

| Migliorare Durezza e Resistenza all'Usura | Prolunga la vita del prodotto, riduce l'attrito | Utensili da taglio, componenti industriali |

| Fornire Finiture Decorative | Colori resistenti ai graffi, anti-ossidazione | Orologi, ferramenta per porte, gioielli |

| Garantire Biocompatibilità | Sicuro per uso medico, inerte nel corpo | Strumenti chirurgici, impianti medici |

Pronto a migliorare le prestazioni del tuo prodotto con un rivestimento PVD durevole? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi PVD precisi. Le nostre soluzioni ti aiutano a ottenere un'ingegneria superficiale superiore per parti più durature e ad alte prestazioni. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di rivestimento del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme