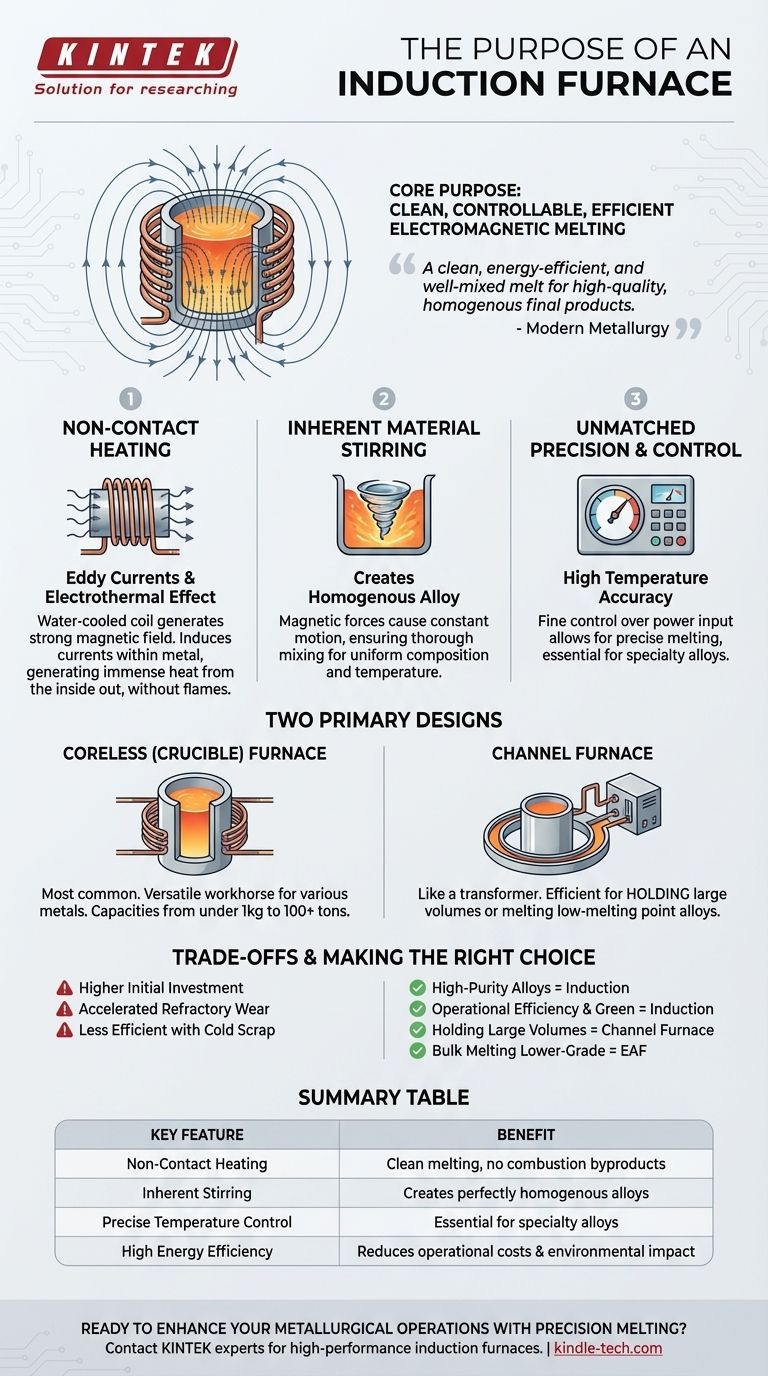

In sintesi, lo scopo di un forno a induzione è quello di fondere il metallo utilizzando un'induzione elettromagnetica pulita, controllabile e altamente efficiente. A differenza dei forni tradizionali che bruciano combustibile, un forno a induzione utilizza un potente campo magnetico alternato per generare calore direttamente all'interno del metallo stesso, offrendo un controllo impareggiabile sul processo di fusione.

Il vero valore di un forno a induzione non è solo la sua capacità di fondere il metallo, ma la sua capacità di farlo con eccezionale precisione. Fornisce una fusione pulita, efficiente dal punto di vista energetico e ben miscelata, garantendo prodotti finali omogenei e di alta qualità, un requisito fondamentale nella metallurgia moderna.

Come i forni a induzione rivoluzionano la lavorazione dei metalli

Un forno a induzione opera su un principio fondamentalmente diverso dal riscaldamento basato sulla combustione. Questa differenza è la fonte dei suoi principali vantaggi in ambito industriale.

Il principio del riscaldamento senza contatto

Il forno utilizza una bobina di rame raffreddata ad acqua per generare un forte campo magnetico alternato. Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo, esso induce potenti correnti elettriche all'interno del metallo, note come correnti parassite.

La resistenza elettrica naturale del metallo fa sì che queste correnti parassite generino un calore immenso, un fenomeno chiamato effetto elettrotermico. Questo processo riscalda il materiale dall'interno verso l'esterno, senza alcuna fiamma esterna o elemento riscaldante che entri in contatto.

Agitazione intrinseca del materiale per l'uniformità

Le stesse forze magnetiche che generano calore creano anche un effetto di agitazione o mescolamento naturale all'interno del metallo fuso.

Questo movimento costante è fondamentale perché assicura che tutti gli elementi nella fusione siano mescolati accuratamente. Il risultato è una lega perfettamente omogenea con composizione e temperatura uniformi in tutto il lotto.

Precisione e controllo ineguagliabili

Poiché il calore è generato direttamente dalla potenza fornita alla bobina, gli operatori hanno un controllo estremamente preciso sul processo di fusione.

Ciò consente un'elevata precisione nel controllo della temperatura e una differenza di temperatura molto piccola tra la superficie e il nucleo della fusione. Questo livello di controllo è essenziale per la produzione di leghe speciali e per il rispetto di rigorosi standard di qualità.

I due progetti principali

Sebbene il principio sia lo stesso, i forni a induzione sono generalmente costruiti in due configurazioni distinte, ciascuna adatta a diverse applicazioni.

Il forno senza nucleo (a crogiolo)

Questo è il design più comune, caratterizzato da un crogiolo rivestito di refrattario che contiene il metallo, circondato dalla bobina di induzione.

I forni senza nucleo sono cavalli da lavoro versatili, con capacità che vanno da meno di un chilogrammo a oltre cento tonnellate. Sono la scelta preferita per la fusione di un'ampia gamma di metalli, tra cui ferro, acciaio, rame, alluminio e metalli preziosi.

Il forno a canale

Un forno a canale funziona più come un trasformatore. Consiste in un recipiente principale che contiene metallo fuso, collegato a un "canale" più piccolo circondato da un'unità di induzione e un nucleo di ferro.

Il metallo fuso nel canale forma un anello secondario del trasformatore, dove viene riscaldato e fatto circolare nuovamente nel bagno principale. Questo design è eccezionalmente efficiente per mantenere grandi volumi di metallo a una temperatura specifica o per fondere leghe a basso punto di fusione.

Comprendere i compromessi

Sebbene altamente avanzato, il forno a induzione è uno strumento specifico con le proprie considerazioni operative.

Investimento iniziale di capitale

Gli alimentatori sofisticati, i sistemi di controllo, i condensatori e l'infrastruttura di raffreddamento ad acqua richiesti per un forno a induzione comportano in genere un costo iniziale più elevato rispetto ai tipi di forno più semplici.

Gestione del refrattario

Il calore intenso e l'agitazione costante del metallo fuso, sebbene benefici per la qualità, possono accelerare l'usura del rivestimento refrattario del crogiolo. Ciò richiede un rigoroso programma di manutenzione e rifacimento del rivestimento.

Partenza da "freddo"

Il riscaldamento a induzione si basa sul fatto che il materiale sia elettricamente conduttivo. Sebbene sia altamente efficace con un tallone fuso o rottami densi, avviare una fusione da un mucchio di rottami sciolti, leggeri o scarsamente conduttivi può essere meno efficiente fino a quando non si forma una pozza fusa.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia di fusione dipende interamente dal tuo obiettivo finale, bilanciando costi, qualità e richieste operative.

- Se il tuo obiettivo principale sono leghe ad alta purezza e composizione precisa: la fusione pulita e l'azione di agitazione intrinseca del forno a induzione lo rendono la scelta superiore.

- Se il tuo obiettivo principale è l'efficienza operativa e il controllo ambientale: l'elevata efficienza energetica e l'assenza di sottoprodotti della combustione riducono significativamente i costi di gestione e l'impatto ambientale.

- Se il tuo obiettivo principale è mantenere grandi volumi di metallo a temperatura: un forno a induzione di tipo a canale offre una soluzione eccezionalmente efficiente per il mantenimento e il surriscaldamento.

- Se il tuo obiettivo principale è la fusione in massa di rottami di qualità inferiore con una chimica meno rigorosa: un tradizionale forno ad arco elettrico potrebbe offrire una soluzione più robusta ed economica per la fusione iniziale.

In definitiva, l'adozione della tecnologia del forno a induzione rappresenta un impegno per la precisione, la pulizia e l'efficienza nelle operazioni metallurgiche.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio |

|---|---|

| Riscaldamento senza contatto | Fusione pulita senza sottoprodotti della combustione |

| Agitazione intrinseca | Crea leghe perfettamente omogenee |

| Controllo preciso della temperatura | Essenziale per leghe speciali e rigorosi standard di qualità |

| Elevata efficienza energetica | Riduce i costi operativi e l'impatto ambientale |

Pronto a migliorare le tue operazioni metallurgiche con la fusione di precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi forni a induzione ad alte prestazioni, per soddisfare le esigenze di laboratori moderni e impianti metallurgici. Le nostre soluzioni sono progettate per fornire i processi di fusione puliti, efficienti e controllabili necessari per produrre leghe omogenee e di alta qualità.

Contatta i nostri esperti oggi stesso per discutere come i nostri forni a induzione possono rivoluzionare la tua lavorazione dei metalli, migliorare la qualità del tuo prodotto e aumentare la tua efficienza operativa.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura