Nella sua essenza, un forno di sinterizzazione è un forno specializzato ad alta temperatura progettato per legare materiali in polvere in una massa solida e coerente. Lo ottiene utilizzando calore e spesso pressione, ma in modo cruciale, opera al di sotto del punto di fusione del materiale, facendo sì che le particelle si fondano attraverso la diffusione atomica. Questo processo è essenziale per creare componenti ad alte prestazioni da materiali come compositi diamantati, metalli refrattari e semiconduttori.

Lo scopo fondamentale di un forno di sinterizzazione non è fondere i materiali, ma fornire un ambiente controllato con precisione — in termini di temperatura, pressione e atmosfera — per trasformare la polvere sciolta in un oggetto solido e denso con proprietà specifiche e ingegnerizzate.

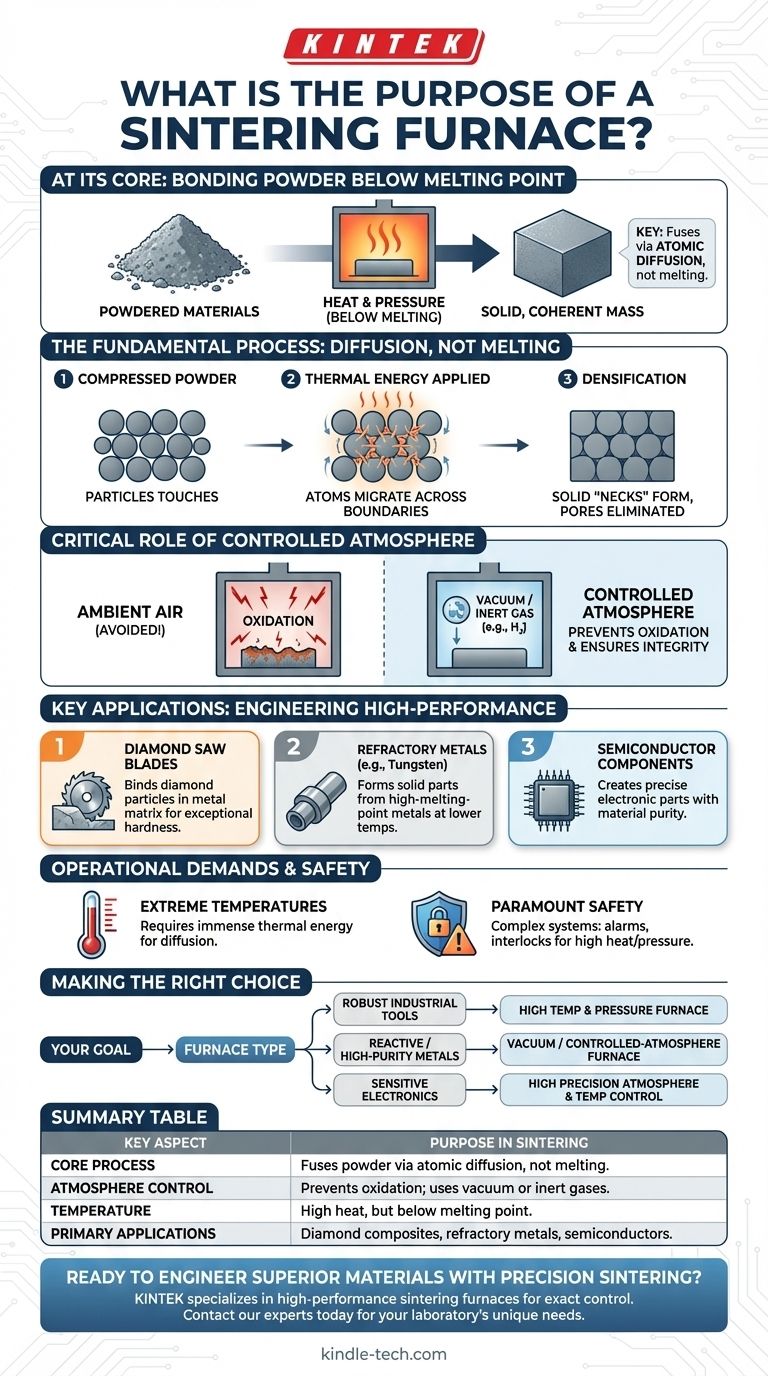

Il Processo Fondamentale: Oltre la Semplice Fusione

Comprendere la sinterizzazione richiede di superare l'idea della semplice colata o fusione. Il processo è molto più sfumato e viene utilizzato quando la fusione è impraticabile o distruggerebbe le proprietà desiderate del materiale.

Come Funziona la Sinterizzazione

La sinterizzazione applica energia termica a una polvere compressa. Questo calore energizza gli atomi nei punti di contatto tra le singole particelle.

Invece di fondersi, gli atomi migrano, o diffondono, attraverso i bordi delle particelle. Questa diffusione crea "colli" o ponti solidi tra di esse, eliminando gradualmente i pori e aumentando la densità e la resistenza del pezzo finale.

Il Ruolo Critico di un'Atmosfera Controllata

Molti materiali avanzati sono altamente reattivi con l'ossigeno, specialmente ad alte temperature. La sinterizzazione in aria ambiente porterebbe all'ossidazione, distruggendo l'integrità del materiale.

Un forno di sinterizzazione fornisce un'atmosfera controllata per prevenire ciò. Un forno di sinterizzazione sottovuoto, ad esempio, rimuove completamente l'aria. Altri utilizzano gas protettivi come l'idrogeno per creare un ambiente inerte o riducente, essenziale per la sinterizzazione di leghe refrattarie come tungsteno e molibdeno.

Applicazioni Chiave

Le applicazioni della sinterizzazione evidenziano le sue capacità uniche. Viene utilizzata per creare:

- Lame per Seghe Diamantate: La sinterizzazione viene utilizzata per legare particelle di diamante industriale all'interno di una matrice metallica, creando un utensile da taglio eccezionalmente duro e durevole.

- Metalli Refrattari: Metalli come il tungsteno hanno punti di fusione estremamente elevati, rendendoli difficili da fondere. La sinterizzazione consente di formarli in parti solide a temperature più basse.

- Componenti Semiconduttori: Il processo è utilizzato per creare parti elettroniche precise e raddrizzatori di potenza dove la purezza del materiale e l'integrità strutturale sono fondamentali.

Comprendere i Compromessi e le Esigenze

Sebbene potente, il processo di sinterizzazione e i forni che lo abilitano comportano significative esigenze operative che ne determinano il design e l'uso.

La Necessità di Temperature Estreme

Il processo di diffusione al centro della sinterizzazione richiede un'immensa energia termica. I forni devono essere in grado di raggiungere e mantenere temperature straordinariamente elevate per lunghi periodi per garantire una legatura completa e uniforme del materiale.

L'Importanza Centrale della Sicurezza

A causa delle condizioni estreme — alte temperature, alta amperaggio e talvolta alta pressione — la sicurezza è la caratteristica di progettazione più importante.

Questi forni non sono semplici forni. Incorporano sistemi di sicurezza complessi, inclusi allarmi di sovratemperatura e sovrapressione, protezione meccanica dalla pressione e meccanismi di interblocco che prevengono il funzionamento non sicuro. Queste caratteristiche sono essenziali per proteggere sia le attrezzature che il personale che le utilizza.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tipo di forno di sinterizzazione richiesto è dettato interamente dal materiale in lavorazione e dal risultato desiderato.

- Se il tuo obiettivo principale è produrre utensili industriali robusti: È necessario un forno in grado di raggiungere alte temperature e pressioni per legare efficacemente materiali compositi come matrici metallo-diamante.

- Se il tuo obiettivo principale è lavorare con metalli reattivi o ad alta purezza: Un forno sottovuoto o ad atmosfera controllata è irrinunciabile per prevenire l'ossidazione e garantire l'integrità del materiale.

- Se il tuo obiettivo principale è la produzione di elettronica sensibile: Hai bisogno di un forno che offra il massimo grado di precisione sia nel controllo dell'atmosfera che della temperatura per produrre componenti affidabili.

In definitiva, la scelta del forno di sinterizzazione giusto è un passo critico nell'ingegnerizzazione di materiali con proprietà che altrimenti sarebbero impossibili da ottenere.

Tabella Riassuntiva:

| Aspetto Chiave | Scopo nella Sinterizzazione |

|---|---|

| Processo Centrale | Fonde le particelle di polvere tramite diffusione atomica, non fusione. |

| Controllo Atmosfera | Previene l'ossidazione; utilizza vuoto o gas inerti come l'idrogeno. |

| Temperatura | Opera ad alto calore, ma crucialmente al di sotto del punto di fusione del materiale. |

| Applicazioni Principali | Produzione di compositi diamantati, metalli refrattari e semiconduttori. |

Pronto a ingegnerizzare materiali superiori con la sinterizzazione di precisione? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni di sinterizzazione progettati per un controllo esatto della temperatura e dell'atmosfera. Sia che tu stia sviluppando utensili industriali durevoli o componenti semiconduttori ad alta purezza, la nostra esperienza garantisce che il tuo processo raggiunga la massima densità e integrità del materiale. Contatta oggi i nostri esperti per trovare la soluzione di sinterizzazione perfetta per le esigenze uniche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Quali condizioni critiche di processo fornisce un forno di sinterizzazione a pressatura a caldo sottovuoto per VC/Cu ad alta densità?

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i vantaggi della sinterizzazione sotto vuoto? Ottenere purezza, resistenza e prestazioni superiori