La produzione dello "zirconio" comporta due percorsi industriali distinti a seconda del materiale finale desiderato: il metallo di zirconio puro o il biossido di zirconio ceramico (zirconia). Per il metallo si utilizza il processo Kroll, che prevede la conversione chimica del minerale in un cloruro e la successiva riduzione con magnesio. Per la ceramica, i composti grezzi di zirconio vengono trattati chimicamente e poi sottoposti a calcinazione e sinterizzazione ad alta temperatura per formare un solido denso e duro.

La sfida principale in tutta la produzione di zirconio è la gestione della sua elevata reattività, specialmente con l'ossigeno. Ciò richiede fasi di purificazione e lavorazione complesse e ad alta intensità energetica — come il processo Kroll per il metallo e la sinterizzazione controllata per la ceramica — che alla fine definiscono il costo e le prestazioni finali del materiale.

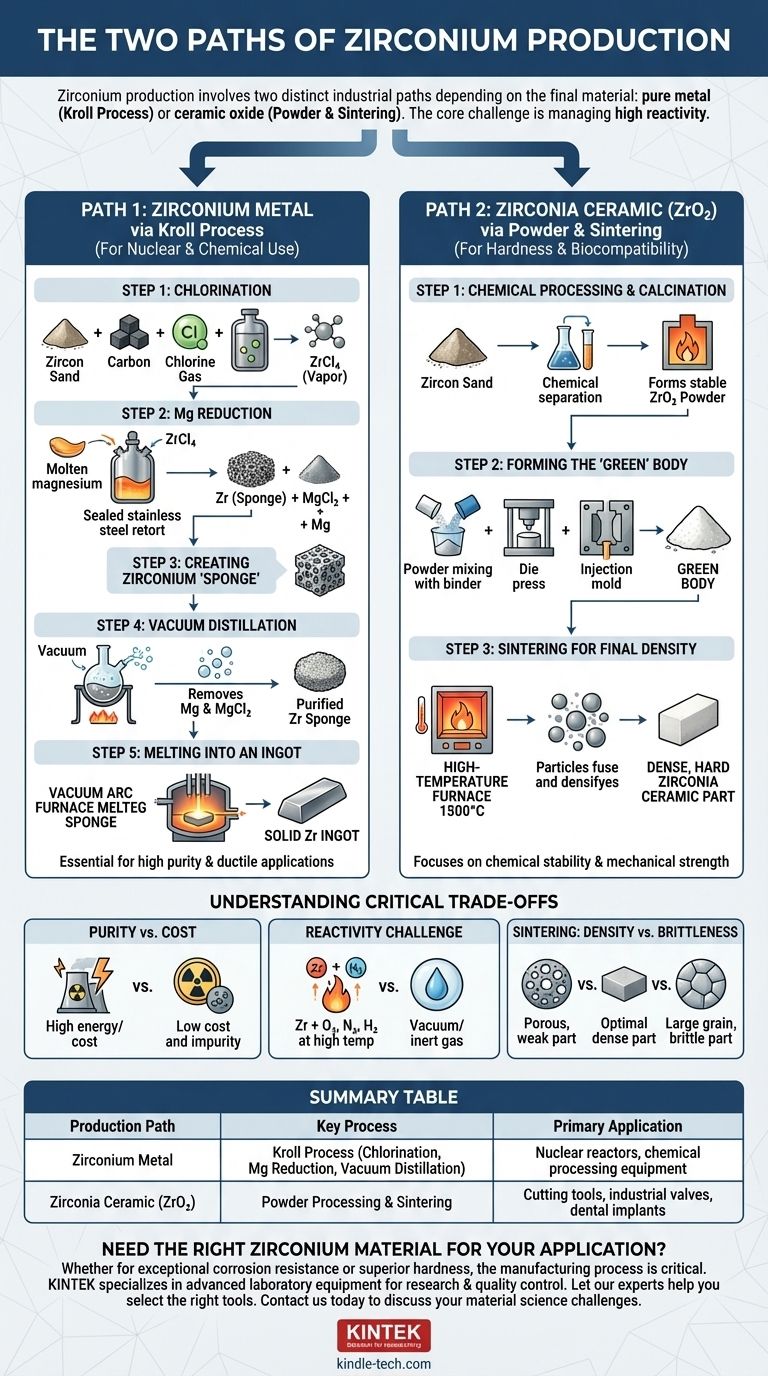

I Due Percorsi della Produzione di Zirconio

Il termine "zirconio" può essere fonte di confusione. È fondamentale distinguere tra il metallo argenteo e duttile (Zr) e il suo brillante ossido ceramico bianco, la zirconia (ZrO₂). I loro processi di produzione sono completamente diversi, adattati alle loro applicazioni uniche.

Percorso 1: Metallo di Zirconio tramite il Processo Kroll

Questo processo a lotti multistadio è il metodo dominante per produrre metallo di zirconio duttile e di elevata purezza, essenziale per le applicazioni nucleari e di lavorazione chimica. Il punto di partenza è tipicamente la sabbia di zircone (silicato di zirconio, ZrSiO₄).

Fase 1: Clorurazione

La sabbia di zircone viene prima riscaldata con carbonio in un flusso di gas cloro. Questa reazione converte il silicato di zirconio in tetracloruro di zirconio grezzo (ZrCl₄), un composto volatile che può essere separato da altre impurità.

Fase 2: Riduzione con Magnesio

Questo è il cuore del processo Kroll. Il vapore di tetracloruro di zirconio purificato viene immesso in un recipiente sigillato in acciaio inossidabile contenente magnesio fuso sotto un'atmosfera inerte di argon. Il magnesio, essendo più reattivo, strappa il cloro allo zirconio, lasciando dietro di sé metallo di zirconio puro.

Fase 3: Creazione della "Spugna" di Zirconio

Il risultato della riduzione non è un lingotto solido ma una massa metallica porosa chiamata spugna di zirconio. Questa spugna è intervallata da cloruro di magnesio (un sottoprodotto) e magnesio non reagito.

Fase 4: Purificazione tramite Distillazione Sottovuoto

Il recipiente viene riscaldato sottovuoto. Questo processo fa evaporare il magnesio residuo e il cloruro di magnesio, che vengono rimossi, lasciando una spugna di zirconio purificata. Questa fase è fondamentale per ottenere l'elevata purezza necessaria per le applicazioni più esigenti.

Fase 5: Fusione in un Lingotto

Infine, la spugna purificata viene frantumata, pressata in blocchi e fusa in un forno ad arco sottovuoto per formare un lingotto metallico solido e utilizzabile. Questo processo di fusione consolida il metallo e rimuove eventuali impurità volatili finali.

Percorso 2: Ceramica di Zirconia (ZrO₂)

La produzione di un componente ceramico di zirconia finito è un processo di metallurgia delle polveri e trattamento termico. Si concentra sulla creazione di un materiale chimicamente stabile e meccanicamente robusto a partire da polveri raffinate.

Fase 1: Trattamento Chimico e Calcinazione

Come per il metallo, la produzione di zirconia spesso inizia con la sabbia di zircone. La sabbia subisce un complesso trattamento chimico per separare lo zirconio dal silicio e da altre impurità, producendo vari composti chimici di zirconio. Questi composti vengono quindi riscaldati a temperature estreme in un processo chiamato calcinazione. Questa fase elimina per combustione qualsiasi componente volatile residuo e converte il materiale in una polvere di biossido di zirconio (ZrO₂) stabile e di elevata purezza.

Fase 2: Formazione del Corpo "Verde"

La polvere fine di zirconia viene miscelata con un legante e quindi modellata nella forma desiderata. Ciò può essere fatto tramite metodi come la pressatura a stampo, la pressatura isostatica o lo stampaggio a iniezione. L'oggetto risultante è noto come corpo "verde": è gessoso, fragile e mantiene la sua forma ma non ha una resistenza significativa.

Fase 3: Sinterizzazione per la Densità Finale

Il corpo verde viene posto in un forno ad alta temperatura per la sinterizzazione. Durante questa fase, il pezzo viene riscaldato a una temperatura inferiore al suo punto di fusione (tipicamente intorno ai 1500°C). Il calore fa sì che le singole particelle di polvere si fondano insieme, eliminando i pori tra di esse e densificando il pezzo in una massa solida, dura e resistente. Il controllo preciso della temperatura e della durata della sinterizzazione è fondamentale, poiché determina la struttura granulare finale e le proprietà meccaniche come resistenza e tenacità alla frattura.

Comprendere i Compromessi Critici

La complessità e il costo della produzione di zirconio sono dettati da sfide chimiche e fisiche fondamentali.

Purezza vs. Costo

Il processo Kroll è incredibilmente energivoro e costoso, ma è necessario per produrre metallo sufficientemente puro per i reattori nucleari, dove impurità come l'afnio devono essere quasi completamente rimosse. Metodi più economici semplicemente non possono raggiungere questo livello di purezza.

La Sfida della Reattività

Il metallo di zirconio è altamente reattivo con ossigeno, azoto e idrogeno ad alte temperature. Questo è il motivo per cui l'intero processo Kroll e la successiva fusione devono essere eseguiti sottovuoto o in gas inerte. Qualsiasi contaminazione atmosferica durante la lavorazione renderebbe il metallo finale fragile e inutilizzabile.

Sinterizzazione: Densità vs. Fragilità

Per le ceramiche di zirconia, la sinterizzazione è un atto di bilanciamento. Una temperatura o un tempo insufficienti si traducono in un pezzo poroso e debole. Tuttavia, una temperatura o un tempo eccessivi possono causare una crescita anomala dei grani, che può rendere il pezzo ceramico finale più fragile e soggetto a fratture.

Fare la Scelta Giusta per la Tua Applicazione

Il processo di produzione determina direttamente le proprietà del materiale e il caso d'uso ideale.

- Se il tuo obiettivo principale è l'estrema resistenza alla corrosione e la trasparenza nucleare: Hai bisogno di metallo di zirconio di elevata purezza prodotto tramite il processo Kroll per applicazioni come il rivestimento del combustibile nucleare o i reattori chimici.

- Se il tuo obiettivo principale è una durezza eccezionale, resistenza all'usura e biocompatibilità: Hai bisogno di un componente in ceramica di zirconia completamente denso realizzato tramite il percorso polvere-e-sinterizzazione per applicazioni come utensili da taglio, valvole industriali o impianti dentali.

In definitiva, comprendere il percorso di produzione è fondamentale per selezionare e specificare la forma corretta di zirconio per la tua sfida tecnica.

Tabella Riassuntiva:

| Percorso di Produzione | Processo Chiave | Applicazione Principale |

|---|---|---|

| Metallo di Zirconio | Processo Kroll (Clorurazione, Riduzione con Mg, Distillazione Sottovuoto) | Reattori nucleari, apparecchiature per la lavorazione chimica |

| Ceramica di Zirconia (ZrO₂) | Lavorazione delle Polveri e Sinterizzazione | Utensili da taglio, valvole industriali, impianti dentali |

Hai bisogno del Materiale in Zirconio Giusto per la Tua Applicazione?

Sia che il tuo progetto richieda l'eccezionale resistenza alla corrosione del metallo di zirconio di elevata purezza o la durezza e la biocompatibilità superiori della ceramica di zirconia, il processo di produzione è fondamentale per le prestazioni. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per la ricerca e il controllo qualità nella produzione di materiali.

Lascia che i nostri esperti ti aiutino a selezionare gli strumenti giusti per le tue esigenze. Contattaci oggi stesso per discutere come possiamo supportare le sfide della scienza dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono i vantaggi di un forno rotante? Ottieni omogeneità ed efficienza superiori per polveri e granuli

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Quali sono i vantaggi e gli svantaggi del forno rotante? Massimizzare l'uniformità e l'efficienza nella lavorazione termica