Nella produzione di semiconduttori, la deposizione di film sottili è il processo altamente controllato di applicazione di uno strato di materiale, spesso spesso solo da nanometri a micron, su un wafer di base chiamato substrato. Ciò comporta la generazione di atomi o molecole da un materiale sorgente, il loro trasporto attraverso un mezzo come un alto vuoto e la loro crescita accurata sulla superficie del substrato per costruire i componenti fondamentali di un circuito integrato.

L'intera architettura di un moderno chip per computer è costruita impilando dozzine di film sottili ingegnerizzati con precisione. Padroneggiare questo processo è ciò che consente la creazione di dispositivi elettronici più piccoli, veloci e potenti, dal processore del telefono ai display LED avanzati.

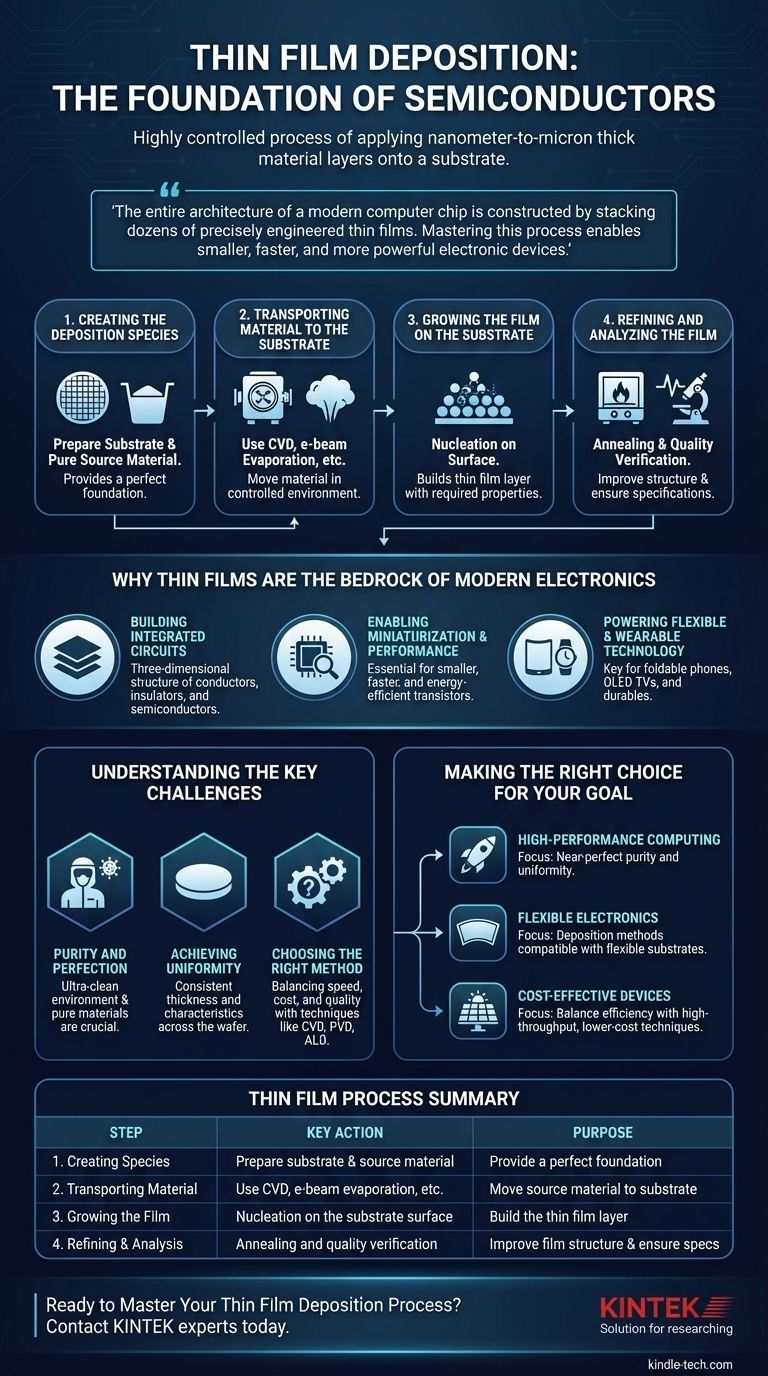

I passaggi fondamentali della deposizione di film sottili

La creazione di un film sottile è un processo meticoloso a più stadi in cui ogni passaggio è fondamentale per la qualità finale del dispositivo semiconduttore. Il processo può essere suddiviso in una sequenza logica, dalla preparazione della base alla verifica dello strato finale.

1. Creazione delle Specie di Deposizione

Il processo inizia con due componenti chiave: il substrato e il materiale sorgente. Il substrato è il wafer di base, tipicamente realizzato in silicio, che è stato pulito e preparato per fornire una base perfetta. Il materiale sorgente, o target, è una sostanza di elevata purezza che formerà il film stesso.

2. Trasporto del Materiale al Substrato

Una volta che il materiale sorgente è pronto, deve essere trasportato al substrato. Questo è il cuore del processo di deposizione e viene realizzato utilizzando varie tecniche, come la deposizione chimica da vapore (CVD) o l'evaporazione a fascio di elettroni (e-beam), che avvengono in un ambiente fluido o sottovuoto controllato.

3. Crescita del Film sul Substrato

Quando il materiale sorgente arriva sulla superficie del substrato, inizia a formare uno strato. Questa fase di crescita, nota come nucleazione, è dove i singoli atomi si legano al substrato e tra loro, costruendo gradualmente il film sottile con lo spessore e le proprietà strutturali richieste.

4. Raffinazione e Analisi del Film

Dopo la deposizione iniziale, il film può essere sottoposto ad ricottura (annealing), una forma di trattamento termico, per migliorarne la struttura cristallina e le proprietà elettriche. Infine, il film viene analizzato per garantire che soddisfi le specifiche. Questa analisi fornisce un ciclo di feedback cruciale per modificare e perfezionare il processo di deposizione per i wafer futuri.

Perché i film sottili sono la base dell'elettronica moderna

I film sottili non sono semplicemente un rivestimento; sono gli strati funzionali che conferiscono al dispositivo semiconduttore il suo scopo. La loro qualità e precisione determinano direttamente le prestazioni e le capacità del prodotto finale.

Costruire circuiti integrati strato per strato

Un circuito integrato, o chip per computer, è essenzialmente una struttura tridimensionale costruita da una pila di diversi film sottili. Questi strati sono costituiti da conduttori (come il rame), isolanti (come il biossido di silicio) e semiconduttori (come il silicio drogato), che insieme formano i miliardi di transistor che alimentano un dispositivo.

Abilitare la miniaturizzazione e le prestazioni

Man mano che i dispositivi elettronici si rimpiccioliscono, il ruolo dei film sottili diventa ancora più critico. In un processore moderno, questi strati sono incredibilmente sottili, e anche imperfezioni o variazioni minime nello spessore possono causare il guasto di un dispositivo. Film di alta qualità sono essenziali per creare transistor più piccoli, veloci e più efficienti dal punto di vista energetico.

Alimentare la tecnologia flessibile e indossabile

La tecnologia dei film sottili è la chiave per abilitare dispositivi di nuova generazione come smartphone pieghevoli, televisori OLED e smartwatch. Depositando circuiti su substrati flessibili, consente l'elettronica che è leggera, durevole e può piegarsi senza rompersi, migliorando al contempo la dissipazione del calore.

Comprendere le sfide chiave

Sebbene il concetto sia semplice, ottenere film sottili perfetti su vasta scala presenta notevoli sfide ingegneristiche. Il successo dell'intera industria dei semiconduttori dipende dal superamento di questi ostacoli.

La ricerca della purezza e della perfezione

L'ambiente di deposizione deve essere fenomenalmente pulito, poiché una singola particella di polvere microscopica può rovinare un intero chip. Anche i materiali sorgente devono essere eccezionalmente puri per garantire che il film risultante abbia le proprietà elettriche desiderate.

Ottenere uniformità su tutto il wafer

Una sfida critica è garantire che il film abbia esattamente lo stesso spessore e le stesse caratteristiche su tutta la superficie del substrato circolare. Qualsiasi non uniformità può portare a variazioni di prestazioni tra i chip tagliati da un singolo wafer.

Scegliere il metodo di deposizione corretto

Diverse tecniche di deposizione (come CVD, PVD o ALD) offrono compromessi tra velocità, costo e qualità del film finale. Gli ingegneri devono selezionare il metodo ottimale in base ai requisiti specifici dello strato che stanno creando.

Fare la scelta giusta per il tuo obiettivo

Le priorità all'interno del processo di film sottile cambiano a seconda dell'applicazione prevista del dispositivo elettronico finale.

- Se la tua attenzione principale è l'informatica ad alte prestazioni: La priorità è ottenere una purezza e un'uniformità del film quasi perfette per massimizzare la velocità e l'affidabilità del transistor.

- Se la tua attenzione principale sono l'elettronica flessibile o i display: La chiave è selezionare metodi di deposizione compatibili con substrati flessibili che garantiscano la durata attraverso movimenti ripetuti.

- Se la tua attenzione principale sono i dispositivi economici come le celle fotovoltaiche: L'obiettivo è bilanciare l'efficienza di conversione energetica del film con tecniche di deposizione ad alto rendimento e a basso costo.

In definitiva, padroneggiare il processo del film sottile non è solo una fase della produzione; è la capacità fondamentale che detta la potenza e la forma di tutta l'elettronica moderna.

Tabella riassuntiva:

| Passaggio | Azione chiave | Scopo |

|---|---|---|

| 1. Creazione delle Specie | Preparare substrato e materiale sorgente | Fornire una base perfetta con materiali puri |

| 2. Trasporto del Materiale | Utilizzare CVD, evaporazione e-beam, ecc. | Spostare il materiale sorgente sul substrato in un ambiente controllato |

| 3. Crescita del Film | Nucleazione sulla superficie del substrato | Costruire lo strato di film sottile con le proprietà richieste |

| 4. Raffinazione e Analisi | Ricottura e verifica della qualità | Migliorare la struttura del film e garantire che soddisfi le specifiche |

Pronto a padroneggiare il tuo processo di deposizione di film sottili?

KINTEK è specializzata nella fornitura di apparecchiature di laboratorio di elevata purezza e materiali di consumo essenziali per la ricerca e lo sviluppo di semiconduttori. Che il tuo obiettivo sia ottenere una perfetta uniformità del film per l'informatica ad alte prestazioni o selezionare il metodo di deposizione corretto per l'elettronica flessibile, la nostra esperienza supporta la tua innovazione.

Contatta oggi i nostri esperti per discutere come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio e aiutarti a costruire la prossima generazione di dispositivi elettronici.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati