Al suo interno, l'evaporazione termica è un processo semplice utilizzato per creare film ultrasottili. È una forma di deposizione fisica da vapore (PVD) in cui un materiale sorgente viene riscaldato in una camera ad alto vuoto fino a quando non evapora. Questo vapore quindi viaggia e si condensa su una superficie più fredda, nota come substrato, formando un film sottile solido e uniforme.

Il principio fondamentale dell'evaporazione termica è un cambiamento di fase: un materiale solido viene convertito in vapore utilizzando energia termica e poi di nuovo in solido mentre si deposita su un substrato. L'intero processo deve avvenire sotto vuoto per garantire la purezza e la qualità del film risultante.

I Principi Fondamentali del Processo

Per comprendere veramente l'evaporazione termica, è essenziale analizzare le fasi chiave e l'ambiente in cui si verificano. Ogni passaggio è fondamentale per la riuscita creazione di un film sottile di alta qualità.

Il Ruolo dell'Alto Vuoto

L'intero processo si svolge all'interno di una camera a vuoto sigillata. L'alto vuoto (bassa pressione) è cruciale per due ragioni.

In primo luogo, rimuove i gas atmosferici come ossigeno e azoto, che altrimenti potrebbero reagire con il vapore caldo e contaminare il film finale.

In secondo luogo, consente agli atomi vaporizzati di viaggiare direttamente dalla sorgente al substrato in un percorso "a vista" senza collidere con altre molecole di gas. Ciò garantisce un processo di deposizione efficiente e prevedibile.

La Sorgente di Riscaldamento e il Materiale Sorgente

Il materiale da depositare, spesso sotto forma di pellet o polvere, viene posto in un contenitore. Questo contenitore è anche l'elemento riscaldante.

Questo elemento è comunemente chiamato "barchetta", "cestello" o "bobina" ed è realizzato con un materiale con un punto di fusione molto elevato, come il tungsteno.

La Fase di Evaporazione

Una corrente elettrica elevata viene fatta passare attraverso la barchetta. A causa della sua resistenza elettrica, la barchetta si riscalda rapidamente, raggiungendo temperature sufficientemente alte da fondere e quindi evaporare il materiale sorgente.

Questo è il motivo per cui la tecnica è spesso chiamata evaporazione resistiva—si basa sulla resistenza elettrica per generare l'energia termica richiesta.

La Fase di Deposizione

Una volta evaporato, il materiale esiste come vapore o una nuvola di atomi all'interno della camera. Questi atomi viaggiano verso l'esterno dalla sorgente.

Quando raggiungono il substrato più freddo, che è strategicamente posizionato sopra la sorgente, perdono la loro energia e si condensano, passando da gas a solido. Strato dopo strato, questi atomi si accumulano per formare il film sottile desiderato.

Applicazioni e Materiali Comuni

L'evaporazione termica è una tecnica versatile e ampiamente utilizzata, in particolare per la sua semplicità ed efficacia con alcuni materiali.

Materiali Utilizzati

Questo metodo è altamente efficace per la deposizione di elementi atomici puri, come metalli quali alluminio, oro e cromo, oltre ad alcuni non metalli. Può essere utilizzato anche per alcune molecole come ossidi e nitruri semplici.

Usi Industriali Chiave

Il processo è un cavallo di battaglia nell'industria elettronica per la creazione di strati elettricamente conduttivi. Troverete film realizzati mediante evaporazione termica in display OLED, celle solari e transistor a film sottile.

Comprendere i Compromessi

Nessuna singola tecnica di deposizione è perfetta per ogni applicazione. Comprendere i vantaggi e i limiti dell'evaporazione termica è fondamentale per utilizzarla efficacemente.

Vantaggi: Semplicità e Costo

L'attrezzatura per l'evaporazione termica è relativamente semplice e meno costosa rispetto a metodi PVD più complessi come lo sputtering. Questo la rende una tecnica altamente accessibile sia per la ricerca che per la produzione industriale.

Limitazioni: Vincoli Materiali

La limitazione principale è il metodo di riscaldamento. Non è adatto per materiali con temperature di evaporazione estremamente elevate che supererebbero il punto di fusione della barchetta resistiva stessa.

Inoltre, composti o leghe complessi possono essere difficili da depositare, poiché i loro elementi costituenti possono evaporare a velocità diverse, alterando la composizione del film finale.

Un'Alternativa Comune: Evaporazione a Fascio di Elettroni

Per materiali con punti di fusione più elevati, viene spesso utilizzata una tecnica correlata chiamata evaporazione a fascio di elettroni (e-beam). Invece di una barchetta resistiva, utilizza un fascio di elettroni ad alta energia per riscaldare e vaporizzare il materiale sorgente, consentendo temperature molto più elevate.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dal materiale, dal budget e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è la deposizione economica di metalli puri: L'evaporazione termica è una scelta eccellente e altamente affidabile.

- Se il tuo obiettivo principale è la deposizione di metalli refrattari o leghe complesse: Dovresti considerare l'evaporazione a fascio di elettroni o lo sputtering per ottenere un controllo migliore e temperature più elevate.

- Se il tuo obiettivo principale è rivestire uniformemente una forma 3D complessa: Potrebbe essere necessario esplorare una tecnica non a vista come la deposizione chimica da vapore (CVD).

In definitiva, l'evaporazione termica rimane una tecnica fondamentale nella scienza dei materiali, apprezzata per la sua semplicità nel trasformare una sorgente solida in un film sottile preciso e funzionale.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Camera a Vuoto | L'aria viene rimossa per creare un alto vuoto. | Previene la contaminazione; consente il viaggio diretto "a vista" del vapore. |

| 2. Riscaldamento | Una barchetta resistiva (es. tungsteno) viene riscaldata con una corrente elettrica elevata. | Fonde ed evapora il materiale sorgente (es. alluminio, oro). |

| 3. Evaporazione | Il materiale sorgente si trasforma in una nuvola di vapore. | Crea un flusso di atomi pronti per la deposizione. |

| 4. Deposizione | Il vapore viaggia e si condensa su un substrato più freddo. | Forma un film sottile solido e uniforme strato dopo strato. |

Pronto a Integrare l'Evaporazione Termica nel Flusso di Lavoro del Tuo Laboratorio?

L'evaporazione termica è una tecnica fondamentale per depositare film metallici ad alta purezza per applicazioni in elettronica, ottica e ricerca. La scelta dell'attrezzatura giusta è fondamentale per ottenere risultati coerenti e di alta qualità.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze dei laboratori. Forniamo sistemi e componenti affidabili per l'evaporazione termica—incluse camere a vuoto, barchette resistive e sorgenti—per aiutarti a ottenere una deposizione precisa di film sottili.

Lasciaci aiutarti a migliorare le tue capacità di R&S o di produzione. I nostri esperti possono guidarti verso la soluzione ideale per i tuoi materiali specifici e il tuo budget.

Contattaci oggi per discutere i requisiti del tuo progetto e scoprire la soluzione di evaporazione termica giusta per il tuo laboratorio.

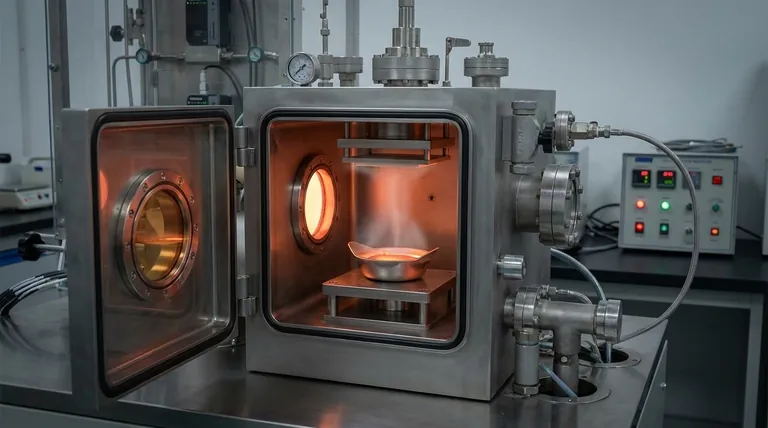

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali materiali possono essere evaporati? Padroneggia la deposizione di film sottili con i materiali giusti

- Quali sono i vantaggi dell'evaporazione a fascio di elettroni?

- Qual è la fonte dell'evaporazione sotto vuoto? Energia e vuoto per rivestimenti di elevata purezza

- Quali sono i vantaggi del metodo di evaporazione termica? Ottenere film sottili semplici, veloci ed economici

- Qual è il meccanismo di evaporazione? Sblocca la deposizione di film sottili ad alta purezza

- Come si esegue la deposizione di film sottili? Scegliere il metodo giusto per le prestazioni del materiale

- Qual è lo spessore della deposizione fisica da vapore a film sottile? Da nanometri a micrometri

- Cos'è la tecnica di evaporazione a fascio di elettroni (e-beam)? Ottenere la deposizione di film sottili ad alta purezza