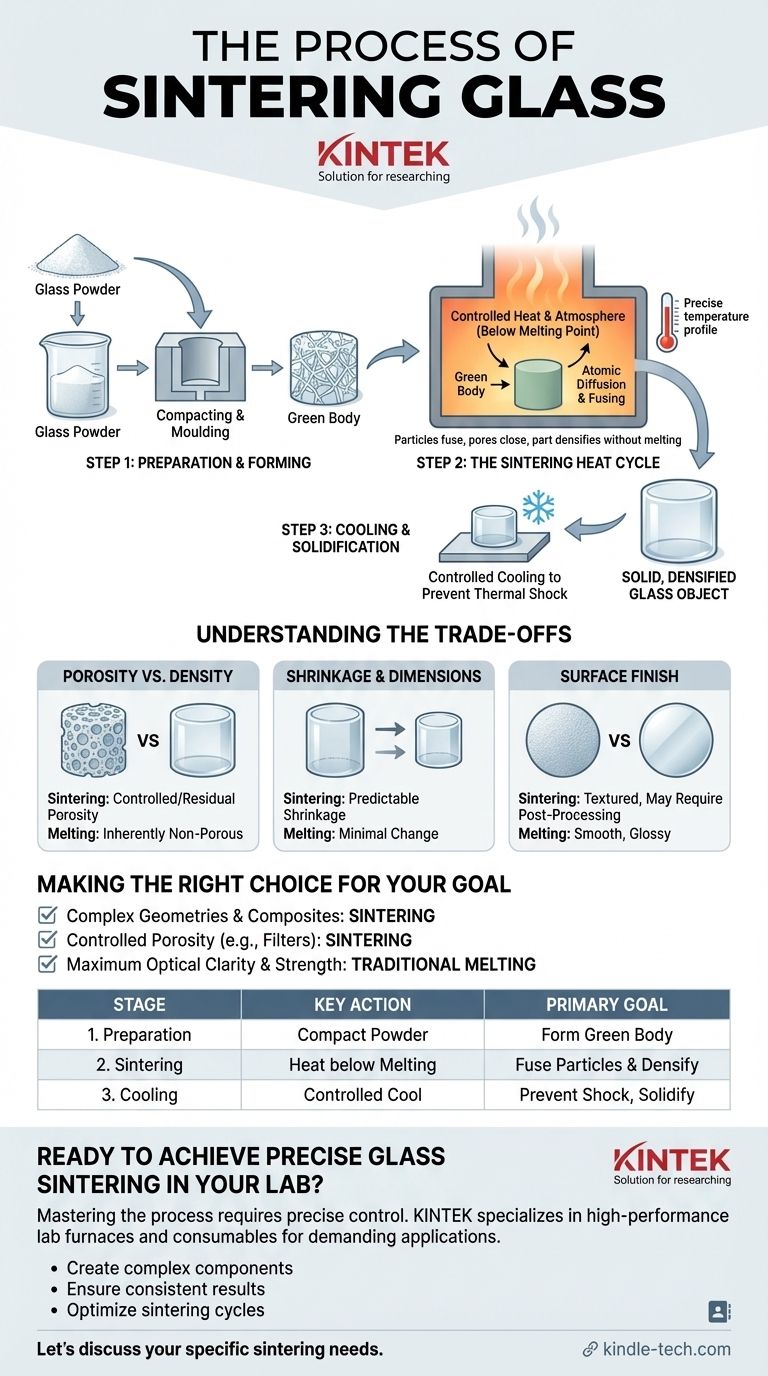

In sostanza, la sinterizzazione del vetro è un processo di produzione che trasforma la polvere di vetro fine in un oggetto solido e denso. Ciò si ottiene applicando calore e pressione per fondere insieme le particelle di polvere, in modo critico, senza fondere il vetro in uno stato liquido. Il processo consente la creazione di forme complesse e materiali compositi che sarebbero difficili o impossibili con le tecniche tradizionali di fusione del vetro.

Il principio fondamentale della sinterizzazione non è fondere, ma unire. Riscaldando la polvere di vetro a una temperatura inferiore al suo punto di fusione, le singole particelle si legano nei loro punti di contatto attraverso la diffusione atomica, eliminando gradualmente gli spazi tra loro per formare una massa solida e unificata.

L'obiettivo fondamentale: Unire senza fondere

La sinterizzazione è un processo di diffusione allo stato solido. Si basa su un controllo preciso della temperatura e della pressione per ottenere risultati fondamentalmente diversi dalla semplice colata o soffiatura.

Cosa ottiene la sinterizzazione

Invece di trasformare il materiale in un liquido, la sinterizzazione fornisce energia termica appena sufficiente affinché gli atomi migrino attraverso i confini delle singole particelle di vetro.

Questa migrazione fa sì che le particelle aderiscano e si fondano, riducendo l'area superficiale complessiva ed eliminando i pori, ovvero gli spazi vuoti, tra di esse. Il risultato è un pezzo finale densificato e rinforzato.

Il materiale di partenza: Polvere di vetro

Il processo inizia con vetro finemente polverizzato. La piccola dimensione delle particelle è cruciale, poiché crea una vasta area superficiale, che fornisce più punti di contatto per il legame delle particelle durante la fase di riscaldamento.

A volte, agenti di accoppiamento o leganti vengono miscelati con la polvere per aiutare la forma iniziale a mantenere la coesione prima di essere riscaldata.

Il ruolo della temperatura e dell'atmosfera

La temperatura viene aumentata attentamente fino a un punto in cui il vetro diventa abbastanza morbido da permettere il movimento degli atomi, ma non così caldo da fluire come un liquido.

Questo riscaldamento viene spesso eseguito in un'atmosfera controllata, come una miscela di azoto e idrogeno, per prevenire reazioni chimiche indesiderate e garantire l'integrità del prodotto finale.

Una ripartizione passo passo del processo

Sebbene i dettagli possano variare, il processo di sinterizzazione del vetro segue generalmente tre fasi principali, dalla polvere sciolta a un componente finito.

Fase 1: Preparazione e formatura

Innanzitutto, la polvere di vetro viene compattata nella forma desiderata. Ciò può essere fatto pressandola in uno stampo rigido, spesso realizzato con un materiale come la grafite in grado di resistere alle alte temperature.

Questa forma iniziale, fragile, è spesso chiamata "corpo verde". Ha la geometria del pezzo finale ma manca della resistenza e della densità, che acquisirà durante la fase di riscaldamento.

Fase 2: Ciclo termico di sinterizzazione

Il corpo verde viene posto in un forno e riscaldato secondo un profilo di temperatura preciso. Man mano che la temperatura aumenta, tutti i leganti volatili vengono bruciati.

Il pezzo viene quindi mantenuto alla temperatura di sinterizzazione massima per una durata prestabilita. Durante questo periodo, le particelle si fondono, i pori vengono chiusi e il pezzo si restringe e si densifica in un insieme solido.

Fase 3: Raffreddamento e solidificazione

Una volta completata la sinterizzazione, il pezzo viene raffreddato con attenzione. Questo raffreddamento controllato è fondamentale per prevenire shock termici, che potrebbero causare crepe o tensioni interne nel vetro appena formato.

Il risultato è un singolo pezzo solido con una microstruttura e proprietà determinate direttamente dal ciclo di sinterizzazione.

Comprendere i compromessi

La sinterizzazione è una tecnica potente, ma comporta dei compromessi che è fondamentale comprendere rispetto alla fusione tradizionale del vetro.

Porosità rispetto a densità

Una delle sfide principali nella sinterizzazione è ottenere una densificazione completa. È difficile eliminare ogni singolo poro, e qualsiasi porosità residua può influire sulla chiarezza ottica e sulla resistenza meccanica del vetro.

Il vetro fuso, al contrario, è intrinsecamente non poroso.

Ritiro e controllo dimensionale

Il processo di eliminazione dei pori provoca intrinsecamente il ritiro dell'intero pezzo. Questo ritiro deve essere previsto e contabilizzato con precisione nella progettazione iniziale dello stampo per ottenere dimensioni finali precise.

Un ritiro incontrollato o non uniforme può portare a pezzi deformati o inutilizzabili.

Finitura superficiale e post-lavorazione

Un pezzo sinterizzato potrebbe non avere la superficie perfettamente liscia e lucida caratteristica del vetro fuso.

A seconda dell'applicazione, un componente in vetro sinterizzato potrebbe richiedere una successiva lavorazione meccanica o lucidatura con utensili diamantati speciali per soddisfare le specifiche finali di finitura superficiale o accuratezza dimensionale.

Fare la scelta giusta per il tuo obiettivo

Decidere tra sinterizzazione e fusione tradizionale dipende interamente dalle proprietà specifiche e dalla geometria che si desidera ottenere nel componente finale.

- Se la tua priorità è creare geometrie complesse o incorporare altri materiali: La sinterizzazione è la scelta superiore, poiché consente di formare forme intricate o di fondere il vetro attorno a parti metalliche in uno stampo.

- Se la tua priorità è ottenere una porosità controllata: La sinterizzazione è l'unico metodo in grado di produrre un oggetto in vetro con un livello di porosità specifico e ingegnerizzato per applicazioni come filtri scientifici.

- Se la tua priorità è la massima chiarezza ottica e resistenza meccanica: I processi tradizionali di fusione e formatura sono generalmente migliori, poiché producono un materiale completamente denso e non poroso senza il rischio di vuoti residui.

In definitiva, la sinterizzazione offre un potente strumento ingegneristico per costruire componenti in vetro con microstrutture e proprietà su misura che sono semplicemente irraggiungibili con i metodi convenzionali.

Tabella riassuntiva:

| Fase | Azione chiave | Obiettivo principale |

|---|---|---|

| 1. Preparazione | Compattazione della polvere di vetro nello stampo | Formare un "corpo verde" con la forma desiderata |

| 2. Sinterizzazione | Riscaldamento al di sotto del punto di fusione in un forno controllato | Fondere le particelle tramite diffusione atomica per densificare il pezzo |

| 3. Raffreddamento | Raffreddamento controllato del pezzo sinterizzato | Prevenire shock termici e solidificare l'oggetto finale |

| Compromesso | Sinterizzazione | Fusione tradizionale |

| Porosità | Può essere controllata/ingegnerizzata | Intrinsecamente non porosa |

| Geometria | Ideale per forme complesse e compositi | Limitata dalla fluidità e dalla modellabilità |

| Ritiro | Si verifica un ritiro prevedibile | Cambiamento dimensionale minimo |

Pronto a ottenere una sinterizzazione del vetro precisa nel tuo laboratorio?

Padroneggiare il processo di sinterizzazione richiede un controllo preciso della temperatura e attrezzature affidabili. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per applicazioni esigenti come la sinterizzazione del vetro.

Forniamo gli strumenti e l'esperienza per aiutarti a:

- Creare componenti in vetro complessi con microstrutture su misura.

- Garantire risultati coerenti con un riscaldamento preciso e uniforme.

- Ottimizzare i cicli di sinterizzazione per la massima densità e resistenza.

Discutiamo le tue esigenze specifiche di sinterizzazione. Contatta oggi i nostri esperti per trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- È possibile utilizzare un forno a muffola per la calcinazione? Ottieni una decomposizione termica pura e controllata

- Quali sono i risultati della calcinazione? Una guida alla purificazione e alla trasformazione dei materiali

- Quali sono le precauzioni per il forno a muffola? Protocolli di sicurezza essenziali per l'eccellenza in laboratorio

- Quali sono le regole di sicurezza in laboratorio per il riscaldamento delle sostanze? Protocolli essenziali per prevenire incidenti

- Cos'è la velocità di riscaldamento e come influisce sulla misurazione del punto di fusione? Padroneggia la chiave per un'analisi termica accurata