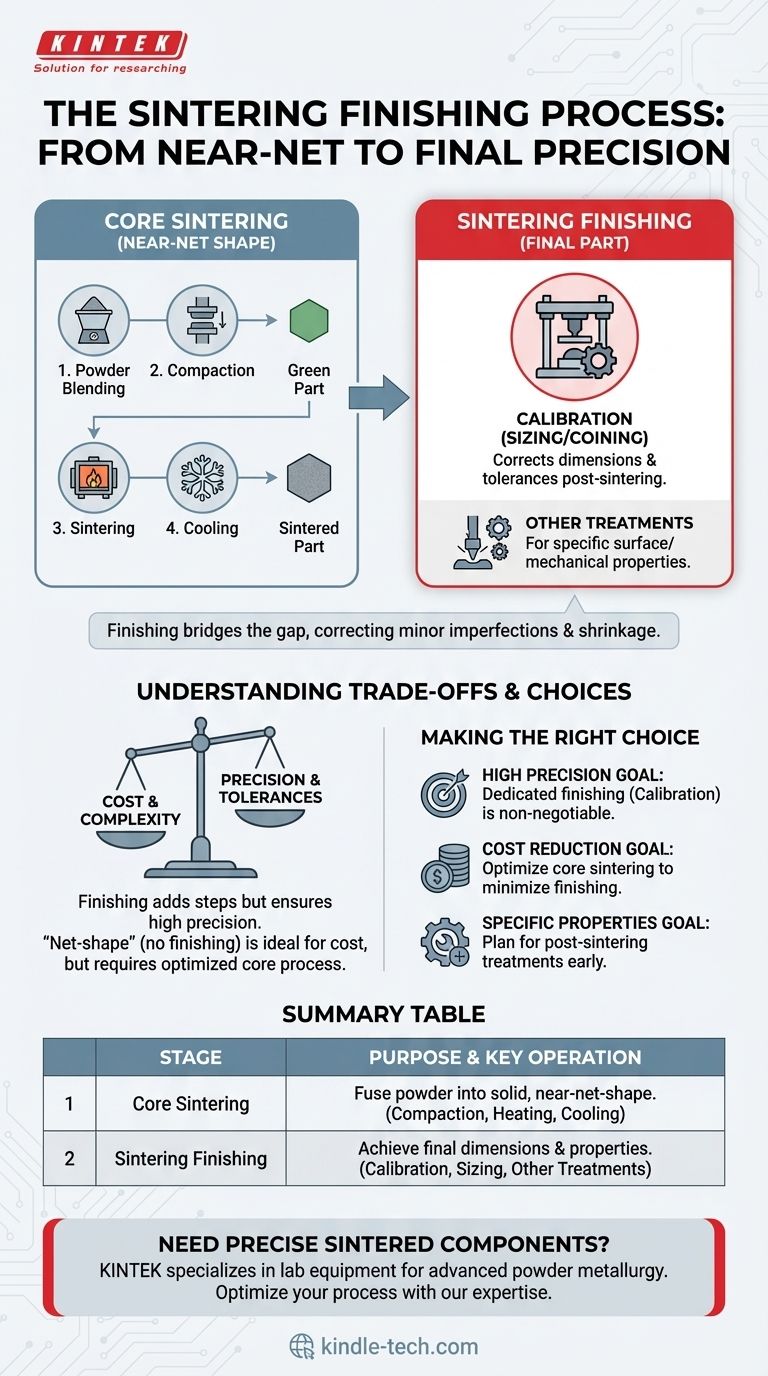

La finitura della sinterizzazione non fa parte del processo di sinterizzazione principale in sé, ma piuttosto una serie di operazioni secondarie post-sinterizzazione. Dopo che un componente in polvere metallica è stato compattato e riscaldato, può subire trattamenti di finitura come la calibrazione per correggerne le dimensioni. Questa fase finale assicura che il pezzo soddisfi le precise specifiche e tolleranze richieste per la sua applicazione.

La sinterizzazione crea un componente che è vicino alle sue dimensioni finali, noto come "forma quasi definitiva" (near-net shape). La finitura della sinterizzazione è la fase critica e successiva che colma il divario da "quasi definitivo" a "finale", correggendo le piccole imperfezioni e i cambiamenti dimensionali che si verificano durante il riscaldamento e il raffreddamento.

Per Comprendere la Finitura, Prima Comprendere il Processo Principale

Prima che un pezzo possa essere finito, deve prima essere creato attraverso le fasi primarie di sinterizzazione. Questo processo trasforma la polvere sfusa in un oggetto solido.

Fase 1: Miscelazione e Preparazione della Polvere

Innanzitutto, la polvere metallica primaria viene miscelata con precisione con altri elementi. Questi possono includere agenti leganti per migliorare le proprietà o agenti leganti (come cera o polimeri) che aiutano la polvere a mantenere la sua forma durante la compattazione iniziale.

Fase 2: Compattazione in un Pezzo "Verde"

La miscela di polvere viene posta in una matrice o stampo e sottoposta ad alta pressione. Questo processo di compattazione forma la polvere nella forma desiderata, ora denominata "pezzo verde". Questo pezzo è fragile ma sufficientemente solido per essere maneggiato.

Fase 3: Sinterizzazione (Riscaldamento e Fusione)

Il pezzo verde viene posto in un forno ad atmosfera controllata. Viene riscaldato a una temperatura appena inferiore al punto di fusione del metallo primario. Durante questa fase, l'agente legante brucia e le particelle metalliche iniziano a fondersi nei loro punti di contatto, aumentando drasticamente la densità e la resistenza del pezzo.

Fase 4: Raffreddamento e Solidificazione

Il componente viene raffreddato in modo controllato, permettendogli di solidificarsi in una massa unica e unificata. A questo punto, il processo di sinterizzazione primaria è completo. Tuttavia, il pezzo si è probabilmente leggermente ristretto e potrebbe non soddisfare ancora i requisiti dimensionali esatti.

Lo Scopo della Finitura della Sinterizzazione

È qui che la finitura diventa essenziale. Essa affronta i cambiamenti che avvengono durante il ciclo di riscaldamento e raffreddamento per produrre un pezzo pronto all'uso.

Perché la Finitura è Necessaria

La fusione delle particelle e la riduzione della porosità durante la sinterizzazione causano inevitabilmente il restringimento del pezzo. Sebbene questo restringimento sia previsto nella progettazione iniziale, lievi variazioni sono comuni. La finitura corregge queste piccole deviazioni dalle specifiche target.

Calibrazione: L'Operazione di Finitura Primaria

Il processo di finitura più comune è la calibrazione, nota anche come dimensionamento o coniatura. Il pezzo sinterizzato viene riposizionato in una matrice di precisione, che è spesso la stessa pressa utilizzata per la compattazione iniziale. Un'operazione di pressatura finale regola il pezzo, affinando le sue dimensioni per soddisfare tolleranze molto strette.

Altri Trattamenti Post-Sinterizzazione

Oltre alla calibrazione, i pezzi possono subire altri trattamenti per raggiungere le loro proprietà finali desiderate. Questi processi sono determinati dagli specifici standard di qualità e dai requisiti funzionali del componente.

Comprendere i Compromessi

L'aggiunta di una fase di finitura è una decisione strategica con chiari vantaggi e costi.

Costo vs. Precisione

Ogni fase di finitura aggiunge tempo, complessità e costi al ciclo di produzione complessivo. Per i componenti che non richiedono una precisione estremamente elevata, un processo di sinterizzazione ottimizzato che minimizzi la necessità di finitura è più economico.

L'Ideale della "Forma Netta"

L'obiettivo finale nella metallurgia delle polveri è raggiungere la produzione a "forma netta" (net-shape), dove il pezzo esce dal forno con dimensioni perfette e non richiede operazioni secondarie. La necessità di una finitura estensiva può indicare che le fasi iniziali di compattazione e riscaldamento non sono completamente ottimizzate.

Vincoli Materiali

Le operazioni di finitura come la calibrazione esercitano forza sul pezzo sinterizzato. La composizione del materiale deve essere progettata per avere sufficiente duttilità per resistere a questa pressatura finale senza incrinarsi o rompersi.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se incorporare una robusta fase di finitura dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale sono componenti ad alta precisione: Una fase di finitura dedicata, in particolare la calibrazione, è una parte irrinunciabile del tuo piano di produzione per soddisfare tolleranze strette.

- Se il tuo obiettivo principale è la riduzione dei costi su pezzi ad alto volume: Il tuo sforzo dovrebbe concentrarsi sull'ottimizzazione della miscela di polvere e del ciclo di sinterizzazione per produrre un restringimento coerente e prevedibile, minimizzando così la necessità di costose operazioni secondarie.

- Se il tuo obiettivo principale sono specifiche proprietà meccaniche o superficiali: Devi pianificare i trattamenti post-sinterizzazione fin dall'inizio, poiché il solo processo di sinterizzazione principale potrebbe non essere sufficiente.

Considerando la sinterizzazione e la finitura come due fasi distinte ma connesse, puoi progettare un processo di produzione più deliberato ed efficace.

Tabella Riepilogativa:

| Fase di Sinterizzazione | Scopo | Operazione Chiave |

|---|---|---|

| Sinterizzazione Principale | Fondere la polvere in un pezzo solido, quasi definitivo | Compattazione, Riscaldamento, Raffreddamento |

| Finitura della Sinterizzazione | Raggiungere le dimensioni e le proprietà finali | Calibrazione, Dimensionamento, Altri Trattamenti |

Hai bisogno di componenti sinterizzati precisi e di alta qualità? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per la metallurgia delle polveri avanzata. La nostra esperienza garantisce che i tuoi processi di sinterizzazione e finitura siano ottimizzati per risultati superiori. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza