La saldatura per sinterizzazione è un processo di unione allo stato solido che fonde i materiali insieme utilizzando calore e pressione, il tutto senza raggiungere il loro punto di fusione. Invece di liquefare i materiali, questa tecnica energizza gli atomi sulle superfici di contatto, facendoli diffondere attraverso il confine e formando un legame metallurgico forte e continuo.

Il principio fondamentale della saldatura per sinterizzazione è unire i materiali senza fonderli. Questa dipendenza dalla diffusione atomica preserva le proprietà originali del materiale, rendendola una tecnica essenziale per unire materiali dissimili o avanzati dove la saldatura tradizionale non è un'opzione.

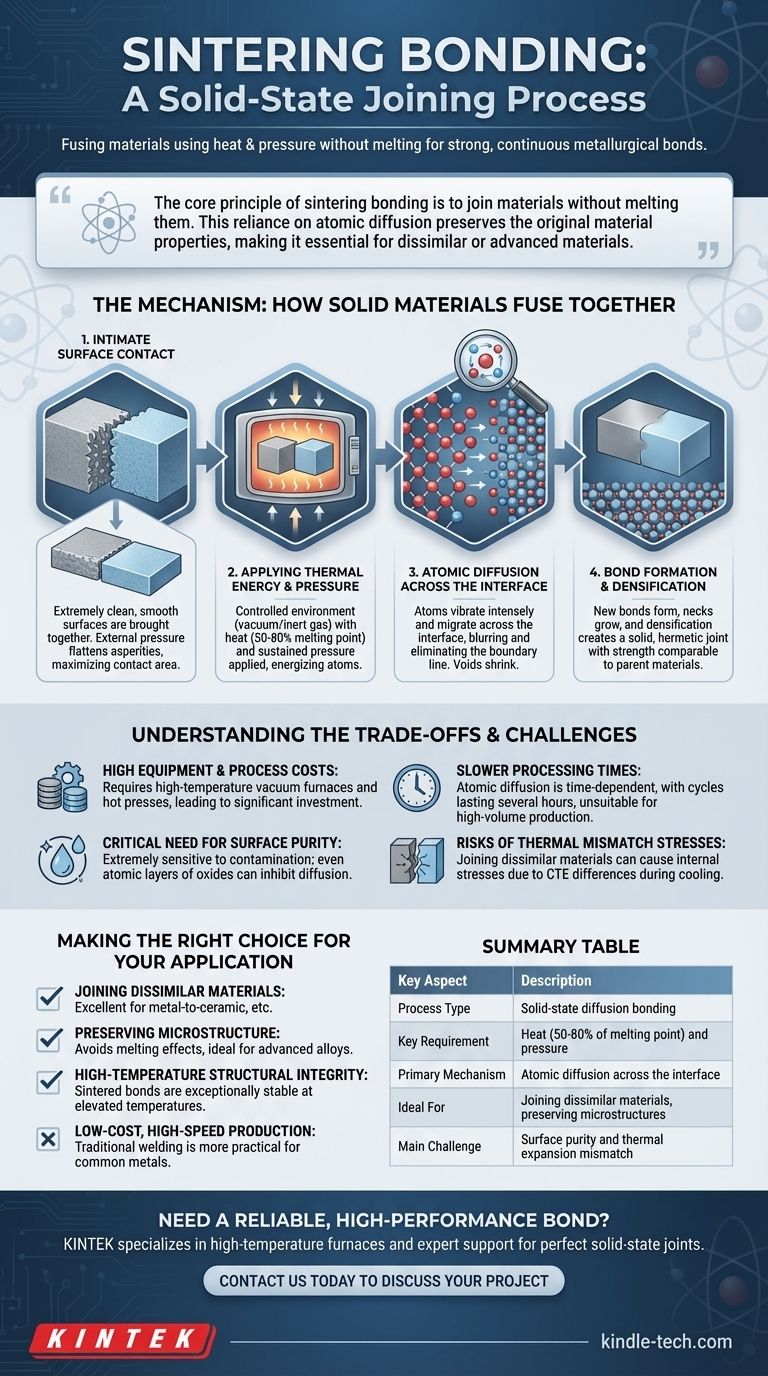

Il Meccanismo: Come i Materiali Solidi si Fondono Insieme

Comprendere la saldatura per sinterizzazione richiede uno sguardo al livello atomico. Il processo trasforma due pezzi separati in un unico componente unificato incoraggiando gli atomi a migrare ed eliminare il confine tra loro.

Passaggio 1: Contatto Superficiale Intimo

Il processo inizia portando a contatto due superfici estremamente pulite e lisce. Qualsiasi ossido, contaminante o detrito microscopico può agire da barriera e impedire la diffusione atomica necessaria per un legame riuscito.

Questo contatto iniziale è tipicamente migliorato applicando pressione esterna, che appiattisce le asperità superficiali (picchi e valli microscopici) e massimizza l'area di contatto tra le due parti.

Passaggio 2: Applicazione di Energia Termica e Pressione

L'assemblaggio viene posto in un ambiente controllato, spesso un forno sottovuoto o a gas inerte, per prevenire l'ossidazione ad alte temperature. Viene applicato calore, tipicamente tra il 50% e l'80% del punto di fusione assoluto del materiale a più basso punto di fusione.

Questa energia termica non fonde il materiale ma ne fa vibrare intensamente gli atomi, conferendo loro la mobilità necessaria per muoversi. La pressione viene mantenuta per mantenere le superfici in intimo contatto.

Passaggio 3: Diffusione Atomica Attraverso l'Interfaccia

Con sufficiente energia termica, gli atomi nei punti di contatto iniziano a saltare attraverso l'interfaccia da un materiale all'altro. Questa migrazione bidirezionale è il cuore del processo di sinterizzazione.

La diffusione sfuma efficacemente ed elimina infine la linea di confine originale. I vuoti e gli spazi che un tempo esistevano tra le due superfici si riducono gradualmente man mano che vengono riempiti da questi atomi migranti.

Passaggio 4: Formazione del Legame e Densificazione

Mentre gli atomi diffondono, formano nuovi legami metallici o ceramici, creando piccoli "colli" che collegano le due superfici. Nel tempo, questi colli diventano più larghi e numerosi.

La continua diffusione porta alla densificazione dell'interfaccia, eliminando i pori e creando un giunto solido ed ermetico. Il risultato finale è un singolo componente continuo con un legame che può essere forte quanto i materiali di base stessi.

Comprendere i Compromessi e le Sfide

Sebbene potente, la saldatura per sinterizzazione non è una soluzione universale. I suoi requisiti unici introducono sfide specifiche che devono essere gestite per il successo.

Alti Costi di Attrezzature e Processo

La necessità di forni sottovuoto ad alta temperatura, presse a caldo e atmosfere a controllo di precisione rende l'investimento iniziale e i costi operativi significativi rispetto ai metodi di unione convenzionali come la saldatura o la brasatura.

Necessità Critica di Purezza Superficiale

Il processo è estremamente sensibile alla contaminazione superficiale. La presenza anche di pochi strati atomici di ossidi o film organici può inibire completamente la diffusione e impedire la formazione di un legame, richiedendo rigorosi protocolli di pulizia e manipolazione.

Tempi di Elaborazione Più Lenti

La diffusione atomica è un fenomeno dipendente dal tempo. I cicli di sinterizzazione possono durare diverse ore, rendendoli meno adatti per la produzione rapida ad alto volume rispetto ai processi che si basano sulla fusione.

Rischi di Stress da Disadattamento Termico

Quando si uniscono materiali dissimili (ad esempio, un metallo a una ceramica), una differenza nel loro coefficiente di espansione termica (CTE) è una preoccupazione importante. Man mano che la parte saldata si raffredda, un materiale si restringe più dell'altro, inducendo stress interni che possono indebolire il giunto o addirittura causare la sua rottura.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di unione corretto dipende interamente dai vincoli del materiale e dagli obiettivi di prestazione.

- Se la tua attenzione principale è unire materiali dissimili (come metallo-ceramica): La saldatura per sinterizzazione è una delle opzioni più efficaci e talvolta l'unica disponibile.

- Se la tua attenzione principale è preservare la microstruttura precisa di leghe avanzate: La natura allo stato solido della sinterizzazione evita gli effetti dannosi della fusione, rendendola la scelta superiore.

- Se la tua attenzione principale è l'integrità strutturale ad alta temperatura: I legami sinterizzati sono eccezionalmente stabili a temperature elevate, superando i giunti a temperatura più bassa come quelli realizzati tramite brasatura o saldatura tenera.

- Se la tua attenzione principale è la produzione a basso costo e ad alta velocità di metalli comuni: La saldatura a fusione tradizionale o il fissaggio meccanico sono quasi sempre una soluzione più pratica ed economica.

In definitiva, scegliere la saldatura per sinterizzazione è una decisione strategica per ottenere caratteristiche prestazionali impossibili con le tecniche di unione convenzionali basate sulla fusione.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Saldatura per diffusione allo stato solido |

| Requisito Chiave | Calore (50-80% del punto di fusione) e pressione |

| Meccanismo Primario | Diffusione atomica attraverso l'interfaccia |

| Ideale Per | Unire materiali dissimili, preservare le microstrutture |

| Sfida Principale | Purezza superficiale e disadattamento di espansione termica |

Hai bisogno di un legame affidabile e ad alte prestazioni per materiali avanzati o dissimili?

Il processo di saldatura per sinterizzazione è ideale per applicazioni in cui la saldatura tradizionale fallisce. KINTEK è specializzata nel fornire i forni ad alta temperatura e il supporto esperto necessari per ottenere giunti allo stato solido perfetti. Le nostre attrezzature da laboratorio assicurano il controllo preciso e gli ambienti puliti critici per una sinterizzazione di successo.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare le tue capacità di unione dei materiali e dare vita ai tuoi progetti più impegnativi.

Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

Domande frequenti

- Perché una camera di degasaggio sottovuoto da laboratorio è necessaria per l'epossidica a base biologica? Elimina le bolle e massimizza la resistenza

- Qual è il ruolo di un agitatore meccanico da laboratorio nella preparazione di SA/PASP/RE? Ottenere una perfetta omogeneizzazione

- Qual è la differenza tra pirolisi e incenerimento? Recupero di materiali contro recupero di energia

- Qual è lo spessore dei film sottili? Sbloccare la Funzione da Nanometri a Micron

- Quali sono le applicazioni comuni dei congelatori a temperatura ultra-bassa? Conserva i tuoi campioni più preziosi

- Qual è la teoria di base della XRF? Sblocca l'analisi dei materiali a livello atomico

- Qual è il metodo di impregnazione per la preparazione dei catalizzatori? Ottenere Alta Dispersione e Attività

- Cos'è la deposizione sputtering a radiofrequenza (RF sputtering)? Una guida alla deposizione di film sottili isolanti