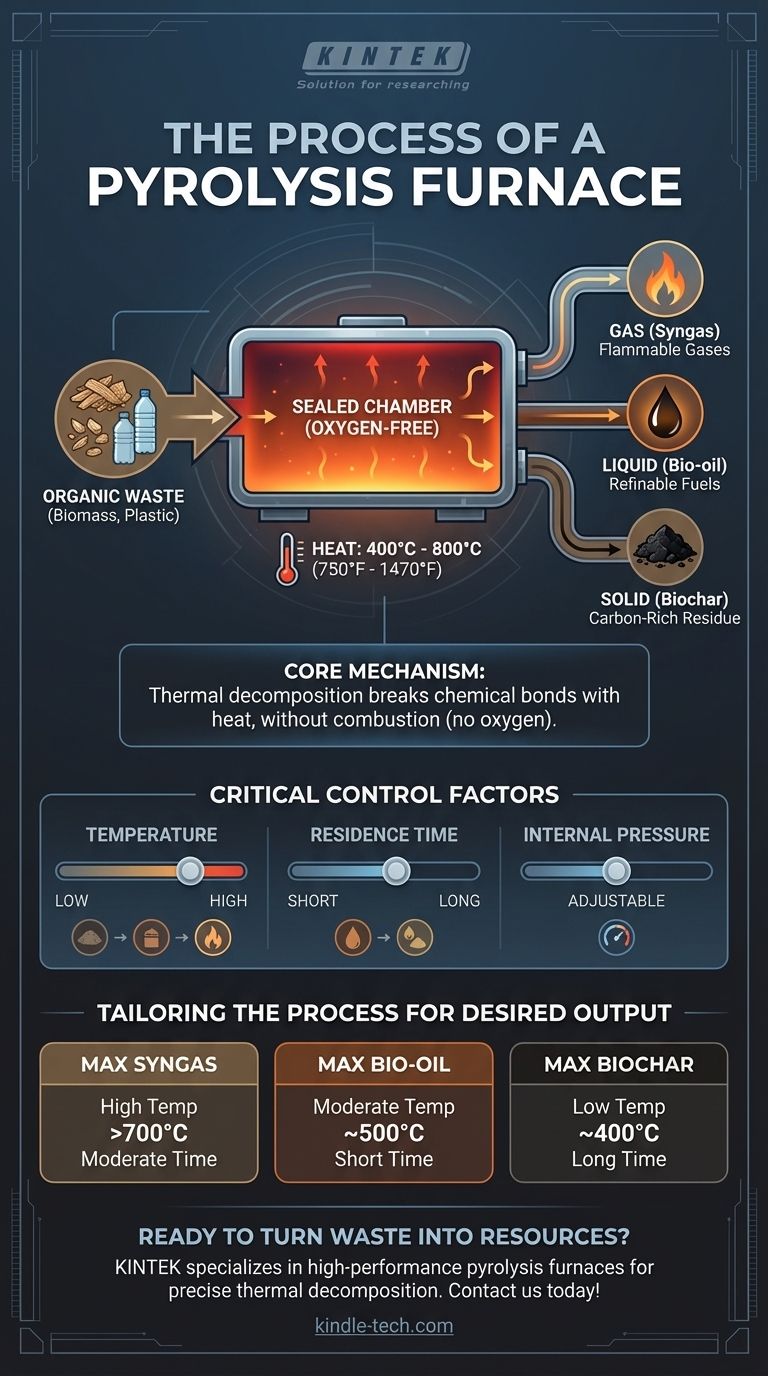

In sostanza, un forno di pirolisi esegue un processo di decomposizione termica. Riscalda materiali organici, come biomassa o rifiuti plastici, a temperature molto elevate all'interno di una camera sigillata e priva di ossigeno, causando la scomposizione del materiale in sostanze più semplici e di maggior valore, anziché bruciarlo.

Un forno di pirolisi non è un inceneritore; è un reattore chimico. La sua funzione principale è quella di utilizzare calore controllato in un ambiente povero di ossigeno per trasformare i rifiuti organici di basso valore in una miscela di gas, liquidi e un residuo solido ricco di carbonio di valore.

Il Meccanismo Fondamentale della Pirolisi

Il processo si basa su un principio semplice: il calore può rompere i legami chimici. Rimuovendo l'ossigeno, il forno previene la combustione e invece costringe il materiale a decomporsi nei suoi componenti fondamentali.

La Camera di Reazione

L'intero processo avviene in un recipiente sigillato. Questo contenimento è fondamentale per garantire che non possa entrare ossigeno, il che altrimenti causerebbe la semplice combustione del materiale e la produzione di cenere anziché i risultati desiderati.

Il Ruolo del Calore (Senza Ossigeno)

Gli elementi riscaldanti aumentano la temperatura all'interno della camera, tipicamente tra 400°C e 800°C (750°F e 1470°F). Questo calore intenso, senza la presenza di ossigeno, fornisce l'energia necessaria per scomporre molecole organiche complesse in molecole più piccole e stabili.

I Tre Prodotti Chiave

La decomposizione produce tre distinti risultati che vengono raccolti separatamente:

- Gas: Una miscela di gas infiammabili (spesso chiamati syngas), inclusi idrogeno, metano e monossido di carbonio, che possono essere utilizzati come combustibile.

- Liquido: Un liquido scuro e viscoso (olio di pirolisi o bio-olio) che può essere raffinato in combustibili per il trasporto o utilizzato per produrre sostanze chimiche.

- Solido: Un solido stabile e ricco di carbonio (carbone o biochar) che può essere utilizzato come carbone attivo per la filtrazione o come ammendante del suolo.

Fattori Critici per il Controllo del Processo

Il rapporto finale e la qualità dei prodotti gassosi, liquidi e solidi non sono casuali. Sono il risultato diretto di una gestione attenta delle condizioni all'interno del forno.

Temperatura del Forno

La temperatura è il fattore di controllo più significativo. Temperature più elevate tendono a favorire la produzione di gas, mentre temperature più basse e velocità di riscaldamento più lente favoriscono la produzione di carbone solido.

Tempo di Permanenza

Questo si riferisce a quanto tempo il materiale rimane all'interno della camera calda. Un tempo di permanenza più lungo consente una decomposizione più completa, aumentando generalmente la resa di gas e diminuendo la resa di prodotti liquidi e solidi.

Pressione Interna

Anche la pressione all'interno del forno influenza il processo. Sebbene molti sistemi operino a o vicino alla pressione atmosferica, la sua regolazione può influenzare il trasferimento di calore e le caratteristiche dei prodotti finali.

Comprendere i Compromessi e i Miglioramenti Moderni

Il funzionamento di un forno di pirolisi implica il bilanciamento di priorità contrastanti per raggiungere un obiettivo specifico. Il processo non è una soluzione universale.

L'Obiettivo: Ottimizzazione del Prodotto

Il compromesso centrale è l'ottimizzazione dei parametri — temperatura, pressione e tempo di permanenza — per massimizzare la resa del prodotto desiderato. Una configurazione progettata per produrre il massimo biochar sarà diversa da una progettata per produrre il massimo syngas.

Sfide Operative

Un controllo e una manutenzione adeguati sono fondamentali sia per la sicurezza che per l'efficienza. Reazioni incontrollate possono essere pericolose e un funzionamento inefficiente porta a una scarsa qualità del prodotto e a sprechi di energia. Ciò include la gestione della rimozione del carbone solido, un processo a volte chiamato decoking.

Miglioramenti Tecnologici

I forni moderni incorporano tecnologie avanzate per migliorare le prestazioni. Questi includono modelli predittivi intelligenti per anticipare i risultati, una migliore gestione del bruciatore per un controllo preciso della temperatura e sistemi automatizzati per processi come il decoking per ridurre i tempi di inattività.

Adattare il Processo all'Output Desiderato

Il modo in cui si opera un forno di pirolisi dipende interamente dal proprio obiettivo finale. Il processo è altamente adattabile se si comprendono le leve chiave.

- Se il tuo obiettivo principale è la produzione di gas (Syngas): Opera a temperature più elevate (superiori a 700°C) con un tempo di permanenza moderato per massimizzare il cracking termico di tutti i componenti in gas.

- Se il tuo obiettivo principale è il combustibile liquido (Bio-olio): Utilizza una temperatura moderata (circa 500°C) e un tempo di permanenza molto breve (pirolisi rapida) per vaporizzare rapidamente e poi condensare il materiale in liquido.

- Se il tuo obiettivo principale è il carbonio solido (Biochar): Impiega temperature più basse (circa 400°C) e un lungo tempo di permanenza (pirolisi lenta) per consentire al carbonio di formare una struttura stabile e solida.

Controllando con precisione queste condizioni, un forno di pirolisi trasforma la sfida dei rifiuti organici in un'opportunità per creare valore.

Tabella riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Decomposizione termica di materiali organici in una camera priva di ossigeno. |

| Intervallo di Temperatura | Da 400°C a 800°C (da 750°F a 1470°F). |

| Prodotti Primari | Syngas (gas), Bio-olio (liquido), Biochar (solido). |

| Principali Fattori di Controllo | Temperatura, Tempo di Permanenza, Pressione. |

Pronto a trasformare i tuoi rifiuti organici in risorse preziose? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi forni di pirolisi progettati per una precisa decomposizione termica. Che il tuo obiettivo sia massimizzare la produzione di syngas, bio-olio o biochar, le nostre soluzioni offrono il controllo e l'affidabilità di cui il tuo laboratorio ha bisogno. Contattaci oggi per discutere come la nostra tecnologia di pirolisi può migliorare la tua ricerca e i tuoi progetti di valorizzazione dei rifiuti!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Qual è la descrizione fisica di un forno a tubo? Una ripartizione dettagliata del suo design per alte temperature