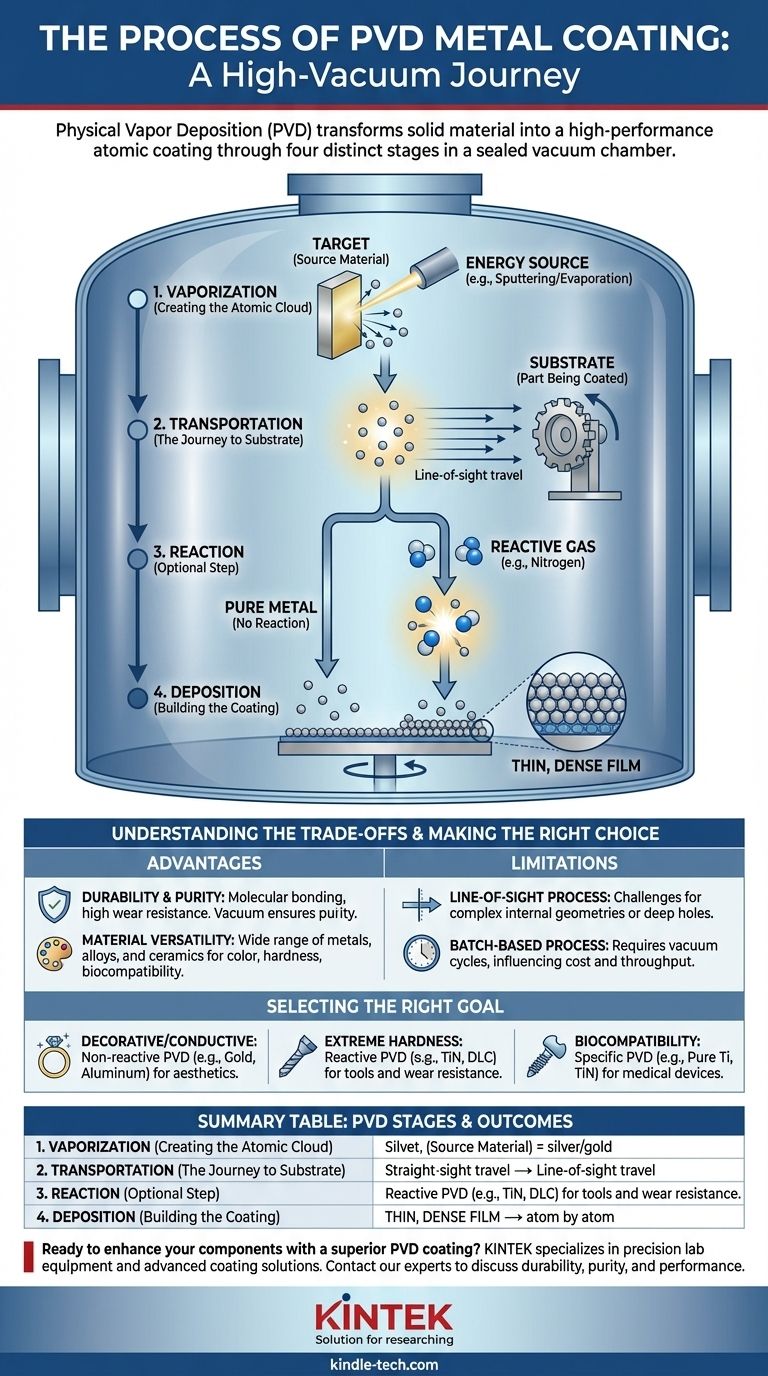

In sostanza, la deposizione fisica da fase vapore (PVD) per i metalli è un processo ad alto vuoto che trasforma un materiale sorgente solido, noto come "target", in vapore. Questo vapore viaggia quindi attraverso la camera a vuoto e si condensa sulla superficie di un pezzo, o "substrato", costruendo un nuovo rivestimento ad alte prestazioni un atomo alla volta. L'intero processo si svolge generalmente in quattro fasi distinte: vaporizzazione, trasporto, reazione e deposizione.

Il principio fondamentale del PVD è il trasferimento fisico del materiale da una sorgente a una superficie senza alterare la chimica fondamentale del materiale, a meno che non venga introdotta intenzionalmente una reazione. Capire che questa fase di "reazione" è facoltativa è la chiave per comprendere la versatilità del PVD nella creazione sia di finiture metalliche pure che di rivestimenti ceramici ultra-duri.

Decostruire il Processo PVD

Per capire veramente come funziona il PVD, è meglio visualizzarlo come un viaggio controllato in quattro fasi che avviene all'interno di una camera sigillata. Ogni fase svolge un ruolo critico nel determinare le proprietà finali del rivestimento.

Le fondamenta: un ambiente ad alto vuoto

Prima che possa iniziare qualsiasi rivestimento, l'aria e altri gas vengono aspirati fuori dalla camera PVD per creare un vuoto quasi perfetto. Questo non è negoziabile.

Questo ambiente ad alto vuoto è fondamentale perché impedisce al vapore metallico di reagire con contaminanti presenti nell'aria come ossigeno o acqua, garantendo un rivestimento puro. Permette inoltre agli atomi vaporizzati di viaggiare liberamente dalla sorgente al pezzo senza collidere con le molecole d'aria.

Fase 1: Vaporizzazione (Creazione della Nuvola Atomica)

Questa è la fase in cui il materiale di rivestimento solido viene convertito in gas. Una fonte di energia elevata viene diretta verso il target (il blocco di materiale sorgente puro).

I metodi più comuni sono lo sputtering, che bombarda il target con ioni energetici per staccare fisicamente gli atomi, o l'evaporazione termica, che utilizza il calore per far bollire il materiale in vapore. Il risultato è una nuvola di materiale sorgente gassoso.

Fase 2: Trasporto (Il Viaggio verso il Substrato)

Una volta vaporizzati, gli atomi o le molecole viaggiano attraverso la camera a vuoto dal target verso il substrato (il pezzo da rivestire).

Questo è tipicamente un viaggio a "linea di vista". Le particelle di vapore viaggiano in linea retta finché non colpiscono una superficie, motivo per cui i pezzi vengono spesso ruotati su complessi dispositivi di fissaggio per garantire una copertura uniforme.

Fase 3: Reazione (La Fase Facoltativa ma Critica)

Questa fase definisce le due categorie principali di PVD. Può avvenire o meno, a seconda del risultato desiderato.

Se l'obiettivo è un rivestimento metallico puro (come oro o alluminio), questa fase viene saltata. Tuttavia, se l'obiettivo è un rivestimento ceramico estremamente duro, viene introdotta nella camera una quantità controllata di gas reattivo (come azoto o ossigeno). Gli atomi metallici reagiscono con questo gas per formare un nuovo composto, come nitruro di titanio o ossido di cromo.

Fase 4: Deposizione (Costruzione del Rivestimento Atomo per Atomo)

Nell'ultima fase, il vapore metallico (o il vapore del composto appena formato) raggiunge il substrato e si condensa sulla sua superficie.

Poiché il substrato è spesso a una temperatura inferiore, il vapore si solidifica rapidamente, creando un film molto denso, sottile e altamente aderente. Questa deposizione a livello atomico è ciò che conferisce ai rivestimenti PVD la loro resistenza e uniformità superiori.

Comprendere i Compromessi

Il PVD è una tecnologia potente, ma è essenziale riconoscerne i vantaggi e i limiti specifici per determinare se sia la soluzione giusta per la vostra applicazione.

Vantaggio: Durabilità e Purezza

I rivestimenti PVD sono legati molecolarmente al substrato, rendendoli incredibilmente duri e resistenti all'usura, alla corrosione e all'abrasione. Il processo a vuoto garantisce un livello di purezza difficile da ottenere con altri metodi come la galvanica.

Vantaggio: Versatilità dei Materiali

Il processo consente la deposizione di metalli puri, leghe complesse e composti ceramici estremamente duri. Ciò offre a ingegneri e progettisti una vasta gamma di materiali tra cui scegliere per proprietà che vanno dal colore e conducibilità alla durezza e biocompatibilità.

Limitazione: Processo a Linea di Vista

Poiché il vapore viaggia in linea retta, il rivestimento di geometrie interne complesse o di fori profondi e stretti può essere difficile. Ottenere uno spessore uniforme richiede un attento orientamento del pezzo e spesso complessi dispositivi di rotazione all'interno della camera.

Limitazione: Un Processo a Lotti

Il PVD non è un processo a flusso continuo. I pezzi devono essere caricati in una camera, il vuoto deve essere creato, il processo eseguito e poi la camera deve essere ventilata per rimuovere i pezzi. Questa natura a lotti può influenzare i costi e la produttività rispetto ad altri metodi di finitura.

Prendere la Scelta Giusta per il Vostro Obiettivo

Il vostro obiettivo finale determinerà quale variazione del processo PVD sia più appropriata.

- Se la vostra attenzione principale è una finitura metallica pura decorativa o conduttiva: Il PVD non reattivo è la scelta corretta, dove la fase di "Reazione" viene omessa per depositare materiali come oro, alluminio o cromo direttamente.

- Se la vostra attenzione principale è l'estrema durezza e resistenza all'usura: Il PVD reattivo è necessario per formare composti ceramici duri come il nitruro di titanio (TiN), il nitruro di cromo (CrN) o il carbonio simile al diamante (DLC) su utensili e componenti.

- Se la vostra attenzione principale è la biocompatibilità per dispositivi medici: Vengono scelti specifici processi PVD non reattivi o reattivi per depositare materiali inerti come titanio puro o nitruro di titanio (TiN), che sono sicuri per il contatto con il corpo umano.

Comprendendo queste fasi fondamentali, potete andare oltre la semplice specifica di "PVD" e iniziare a selezionare intenzionalmente il materiale e il processo giusto per ottenere le prestazioni desiderate.

Tabella Riassuntiva:

| Fase PVD | Azione Chiave | Risultato |

|---|---|---|

| 1. Vaporizzazione | Il materiale target solido viene convertito in vapore tramite sputtering o evaporazione. | Crea una nuvola di atomi sorgente. |

| 2. Trasporto | Il vapore viaggia in linea retta attraverso la camera a vuoto. | Gli atomi si spostano dalla sorgente al substrato. |

| 3. Reazione (Facoltativa) | Il vapore reagisce con un gas (es. Azoto) per formare un composto. | Crea rivestimenti ceramici ultra-duri (es. TiN). |

| 4. Deposizione | Il vapore si condensa e si lega alla superficie del substrato. | Forma un film denso, sottile e altamente aderente. |

Pronto a migliorare i tuoi componenti con un rivestimento PVD superiore?

KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per processi di rivestimento avanzati. Sia che tu abbia bisogno di sviluppare rivestimenti durevoli per utensili, finiture biocompatibili per dispositivi medici o strati metallici decorativi, la nostra esperienza ti assicura di ottenere esattamente le proprietà dei materiali che richiedi.

Contatta oggi stesso i nostri esperti per discutere come le nostre soluzioni PVD possono portare durabilità, purezza e prestazioni al tuo laboratorio o processo di produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni