In sostanza, la Deposizione Fisica da Vapore (PVD) è un processo di "verniciatura a spruzzo" altamente controllato su scala atomica. Implica la vaporizzazione di un materiale sorgente solido all'interno di una camera ad alto vuoto e la successiva condensazione del vapore su un wafer semiconduttore. Questo metodo forma un film ultra-sottile e puro, atomo per atomo, ed è definito dal fatto che non vengono utilizzate reazioni chimiche per creare lo strato finale.

Il principio centrale del PVD è il trasporto fisico di materiale da una sorgente a un substrato senza alcuna alterazione chimica. Ciò lo rende uno strumento indispensabile per depositare gli strati metallici puri che formano il cablaggio e i punti di connessione nei moderni microchip.

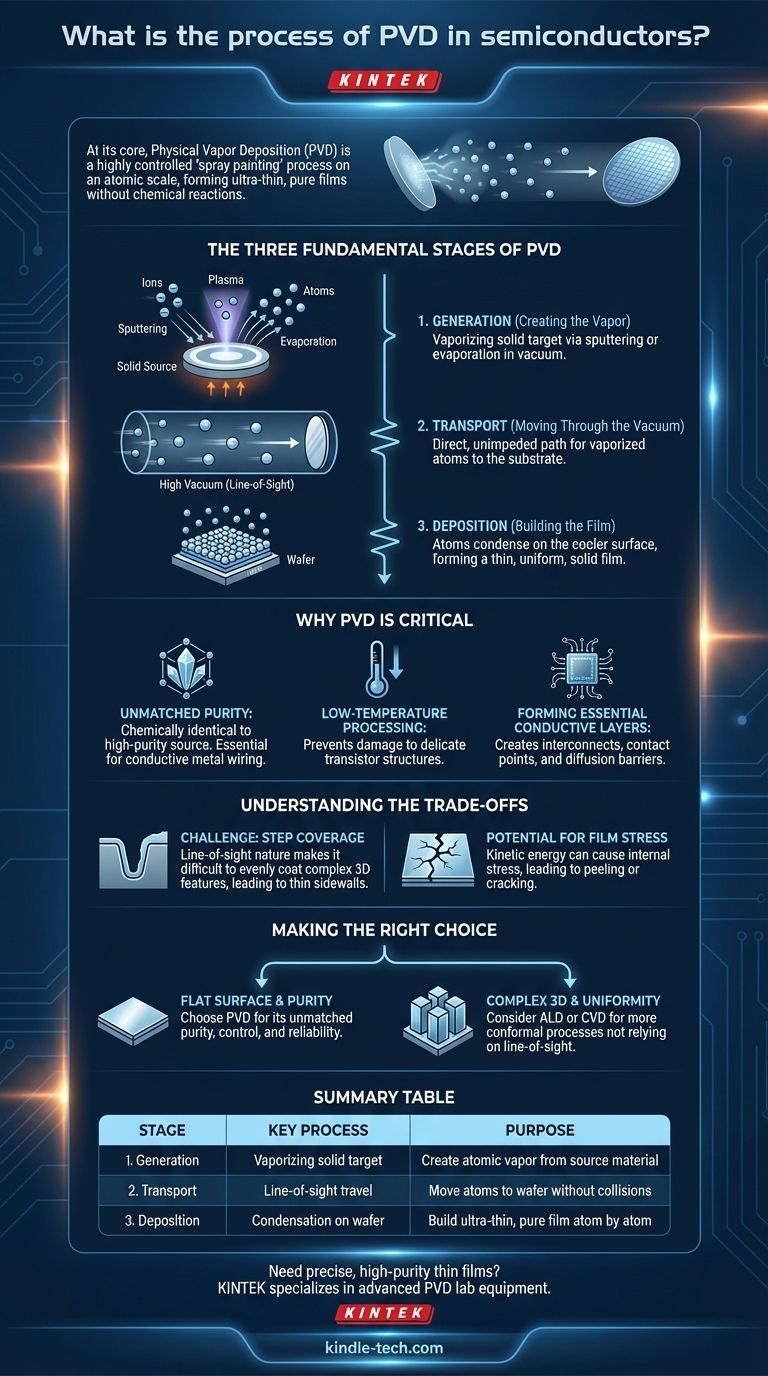

Le Tre Fasi Fondamentali del PVD

L'intero processo PVD, indipendentemente dalla tecnica specifica utilizzata, può essere suddiviso in tre fasi distinte e sequenziali. Comprendere questo flusso è fondamentale per capire le capacità e i limiti del processo.

Fase 1: Generazione (Creazione del Vapore)

Il primo passo è convertire un materiale sorgente solido, noto come bersaglio, in una fase gassosa o vapore. Questo deve essere fatto con precisione all'interno della camera a vuoto.

I metodi più comuni per questo sono lo sputtering, in cui il bersaglio viene bombardato con ioni ad alta energia da un plasma, staccando atomi, o l'evaporazione, in cui il bersaglio viene riscaldato fino a quando i suoi atomi non evaporano nel vuoto.

Fase 2: Trasporto (Movimento attraverso il Vuoto)

Una volta liberati dal bersaglio, gli atomi vaporizzati viaggiano attraverso la camera a vuoto verso il substrato (il wafer semiconduttore).

L'alto vuoto è fondamentale. Assicura che ci siano pochissime molecole d'aria o di gas con cui gli atomi in viaggio possano collidere, consentendo loro un percorso diretto e senza impedimenti. Questo percorso diretto è spesso definito trasporto a vista.

Fase 3: Deposizione (Costruzione del Film)

Quando gli atomi vaporizzati raggiungono la superficie più fredda del wafer, perdono rapidamente energia e si condensano di nuovo in uno stato solido.

Questa condensazione si accumula strato per strato, atomo per atomo, per formare un film sottile, uniforme e solido. Le proprietà di questo film, come la sua densità e purezza, sono strettamente controllate da fattori come il livello di vuoto, la temperatura e l'energia degli atomi in arrivo.

Perché il PVD è Critico nella Fabbricazione di Semiconduttori

Il PVD non è solo una delle tante opzioni; è un processo fondamentale utilizzato per strati specifici e critici dove i suoi vantaggi unici sono irrinunciabili.

Purezza Ineguagliabile

Poiché il PVD è un processo fisico, il film depositato è chimicamente identico al bersaglio sorgente ad alta purezza. Non ci sono precursori chimici o sottoprodotti che introducano impurità. Questo è essenziale per creare un cablaggio metallico altamente conduttivo.

Processo a Bassa Temperatura

Il PVD generalmente opera a temperature inferiori rispetto alla sua controparte chimica, la Deposizione Chimica da Vapore (CVD). Questo è cruciale nella fabbricazione di chip moderni, poiché previene danni alle complesse e delicate strutture dei transistor già costruite sul wafer nelle fasi precedenti.

Formazione di Strati Conduttivi Essenziali

Il PVD è il metodo preferito per depositare gli strati metallici che fungono da cablaggio del chip, noti come interconnessioni. Viene anche utilizzato per creare punti di contatto e barriere di diffusione, che impediscono a materiali diversi di mescolarsi e degradare le prestazioni del chip nel tempo.

Comprendere i Compromessi Inerenti

Nessun processo è perfetto, e un consulente di fiducia deve evidenziare i limiti. La natura fisica del PVD crea sfide distinte che gli ingegneri devono gestire.

La Sfida della "Copertura del Gradino"

La più grande limitazione del PVD è la sua natura a vista. Come una bomboletta spray, riveste ciò che può "vedere". Questo rende difficile rivestire uniformemente caratteristiche complesse e tridimensionali del chip come trincee profonde e strette.

Le superfici superiori di queste caratteristiche riceveranno un rivestimento spesso, ma le pareti laterali verticali e il fondo della trincea riceveranno uno strato molto più sottile, o nessuno. Questa scarsa "copertura del gradino" può creare difetti e circuiti aperti.

Potenziale di Stress del Film

L'energia cinetica degli atomi che colpiscono la superficie del wafer può creare stress interno all'interno del film depositato. Se non controllato correttamente, questo stress può causare il distacco o la rottura del film, portando al guasto del dispositivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnica di deposizione dipende interamente dalla funzione specifica dello strato e dalla topologia della superficie che si sta rivestendo.

- Se il tuo obiettivo principale è depositare uno strato metallico puro e altamente conduttivo su una superficie relativamente piatta: il PVD è la scelta standard del settore per la sua purezza, controllo e affidabilità ineguagliabili.

- Se il tuo obiettivo principale è creare un rivestimento perfettamente uniforme su una struttura 3D complessa con trincee profonde: avresti bisogno di un processo più conforme come la Deposizione di Strati Atomici (ALD) o la Deposizione Chimica da Vapore (CVD), che non si basano sulla linea di vista.

In definitiva, comprendere la natura fisica e a vista del PVD è la chiave per sfruttarne i punti di forza e mitigarne le debolezze nella fabbricazione avanzata.

Tabella riassuntiva:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| 1. Generazione | Vaporizzazione del bersaglio solido tramite sputtering o evaporazione | Creare vapore atomico dal materiale sorgente |

| 2. Trasporto | Viaggio a vista in alto vuoto | Spostare gli atomi vaporizzati al wafer senza collisioni |

| 3. Deposizione | Condensazione sulla superficie del wafer | Costruire un film ultra-sottile e puro atomo per atomo |

Hai bisogno di film sottili precisi e ad alta purezza per la tua fabbricazione di semiconduttori? KINTEK è specializzata in apparecchiature da laboratorio PVD avanzate e materiali di consumo, offrendo l'affidabilità e il controllo essenziali per la moderna produzione di microchip. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di deposizione e le prestazioni del chip.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari