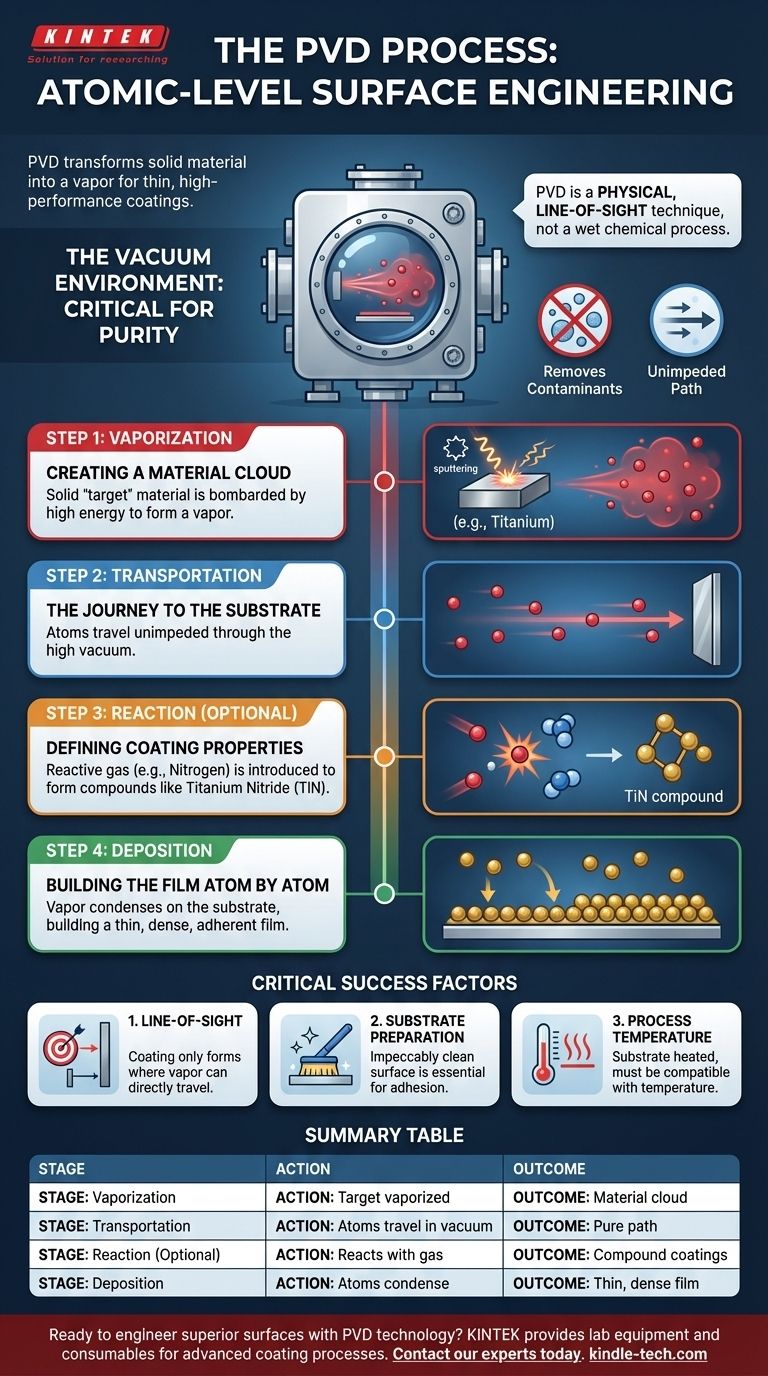

In sintesi, il processo di deposizione fisica da vapore (PVD) è una tecnica basata sul vuoto che trasforma un materiale solido in vapore, lo trasporta atomo per atomo attraverso il vuoto e quindi lo deposita come un rivestimento sottile e ad alte prestazioni su un substrato. Questo metodo consiste fondamentalmente nel costruire un nuovo strato superficiale da zero, fornendo un controllo preciso sulle proprietà finali della finitura.

L'intuizione essenziale è che il PVD non è un processo chimico a umido come la placcatura; è una tecnica fisica, a linea di vista, condotta in alto vuoto. Questo ambiente sottovuoto è la chiave che permette agli atomi individuali di un materiale di rivestimento di viaggiare indisturbati da una sorgente alla parte bersaglio, garantendo un film puro, denso e fortemente legato.

L'ambiente: Il ruolo critico del vuoto

Prima che possa avvenire qualsiasi rivestimento, deve essere stabilito l'ambiente appropriato. L'intero processo PVD si svolge all'interno di una camera a vuoto sigillata.

Perché il vuoto è irrinunciabile

L'alto vuoto (pressione molto bassa) è critico per due ragioni. In primo luogo, rimuove l'aria e altre molecole di gas che potrebbero contaminare il rivestimento o reagire con il materiale vaporizzato in modo incontrollato.

In secondo luogo, fornisce un percorso chiaro e senza ostacoli affinché gli atomi del rivestimento possano viaggiare dalla loro sorgente alla parte da rivestire, che è nota come substrato.

Decostruire il processo PVD: Passo dopo passo

Sebbene le tecniche specifiche varino, ogni processo PVD segue tre fasi fondamentali. Una quarta fase di reazione, opzionale, è spesso inclusa per creare specifici rivestimenti ceramici ad alte prestazioni.

Fase 1: Vaporizzazione - Creazione di una nuvola di materiale

Il processo inizia con un materiale sorgente solido, noto come bersaglio. Questo bersaglio è fatto del materiale che vogliamo usare per il rivestimento (es. titanio, cromo, alluminio).

Una sorgente ad alta energia viene utilizzata per bombardare questo bersaglio, dislocando atomi e convertendoli in vapore o plasma. I metodi comuni includono la sputtering, che utilizza ioni per staccare atomi dal bersaglio, o l'evaporazione termica, che utilizza il calore per farli evaporare.

Fase 2: Trasporto - Il viaggio verso il substrato

Una volta vaporizzati, questi atomi o molecole viaggiano attraverso la camera a vuoto dal bersaglio verso il substrato. Il vuoto assicura che viaggino in linea retta senza collisioni con altre particelle, il che interromperebbe il processo.

Fase 3: La reazione - Definire le proprietà del rivestimento

Questa è una fase spesso critica in cui vengono definite le proprietà finali del rivestimento. Per molte applicazioni, un gas reattivo specifico (come azoto, ossigeno o metano) viene introdotto con precisione nella camera.

Gli atomi di metallo vaporizzati reagiscono con questo gas per formare un nuovo composto. Ad esempio, il vapore di titanio reagirà con l'azoto gassoso per formare il composto estremamente duro e di colore dorato Nitrato di Titanio (TiN). Se non viene utilizzato alcun gas reattivo, il materiale sorgente originale si deposita nella sua forma pura.

Fase 4: Deposizione - Costruire il film atomo per atomo

Quando il vapore di rivestimento raggiunge il substrato, si condensa sulla superficie più fredda. Questa condensazione si accumula, atomo per atomo, per formare un film sottile, denso e altamente aderente.

Poiché il film è costruito a livello atomico, si conforma precisamente alla texture superficiale del substrato, fornendo al contempo un set completamente nuovo di proprietà superficiali.

Trappole e considerazioni comuni

Il PVD è una tecnologia potente, ma la sua efficacia dipende dalla comprensione dei suoi principi operativi e delle sue limitazioni.

Dipendenza dalla linea di vista

Il PVD è un processo "a linea di vista". Il rivestimento può formarsi solo su superfici che il materiale sorgente vaporizzato può raggiungere direttamente. Questo rende difficile rivestire uniformemente l'interno di forme complesse o fori profondi e stretti.

La preparazione del substrato è tutto

L'adesione e la qualità del rivestimento PVD dipendono criticamente dalla pulizia del substrato. La superficie deve essere impeccabilmente pulita — priva di oli, ossidi e qualsiasi altro contaminante — affinché il legame atomico si formi correttamente. Una pulizia impropria è una causa primaria di fallimento del rivestimento.

Temperatura del processo

Sebbene il PVD sia considerato un processo a "bassa temperatura" rispetto a tecniche come il CVD, il substrato viene comunque riscaldato a diverse centinaia di gradi Celsius. Questa temperatura deve essere compatibile con il materiale del substrato per evitare deformazioni o alterazioni delle sue proprietà fondamentali.

Fare la scelta giusta per il tuo obiettivo

Comprendere le fasi del processo PVD ti consente di specificare il tipo di rivestimento giusto per la tua applicazione.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura: Hai bisogno di un processo PVD reattivo che crei un rivestimento ceramico, come il Nitruro di Titanio (TiN), il Nitruro di Cromo (CrN) o il Carbonitruro di Titanio (TiCN).

- Se il tuo obiettivo principale è un colore decorativo specifico o la conduttività: Un processo PVD non reattivo che deposita un metallo puro (come titanio o alluminio) o una lega specifica è probabilmente la scelta ottimale.

- Se il tuo componente ha geometrie interne complesse: Devi tenere conto della natura a linea di vista del PVD e assicurarti che la parte sia fissata correttamente, o considerare se un processo alternativo, non a linea di vista, sia più adatto.

Controllando ogni fase di questa costruzione a livello atomico, il PVD consente l'ingegneria precisa di superfici con prestazioni superiori.

Tabella riassuntiva:

| Fase del processo PVD | Azione chiave | Risultato |

|---|---|---|

| 1. Vaporizzazione | Il materiale bersaglio viene vaporizzato (es. tramite sputtering). | Crea una nuvola di atomi di rivestimento. |

| 2. Trasporto | Gli atomi viaggiano indisturbati attraverso un alto vuoto. | Assicura un percorso puro e diretto al substrato. |

| 3. Reazione (Opzionale) | Il vapore reagisce con un gas (es. Azoto). | Forma rivestimenti composti come il Nitruro di Titanio (TiN). |

| 4. Deposizione | Gli atomi si condensano e si legano al substrato. | Costruisce un film sottile, denso e altamente aderente. |

Pronto a progettare superfici superiori con la tecnologia PVD? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per processi di rivestimento avanzati. Che tu stia sviluppando utensili resistenti all'usura o finiture decorative, le nostre soluzioni supportano risultati precisi e di alta qualità. Contatta i nostri esperti oggi stesso per discutere come possiamo soddisfare le esigenze specifiche del tuo laboratorio in materia di PVD e ingegneria delle superfici.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità