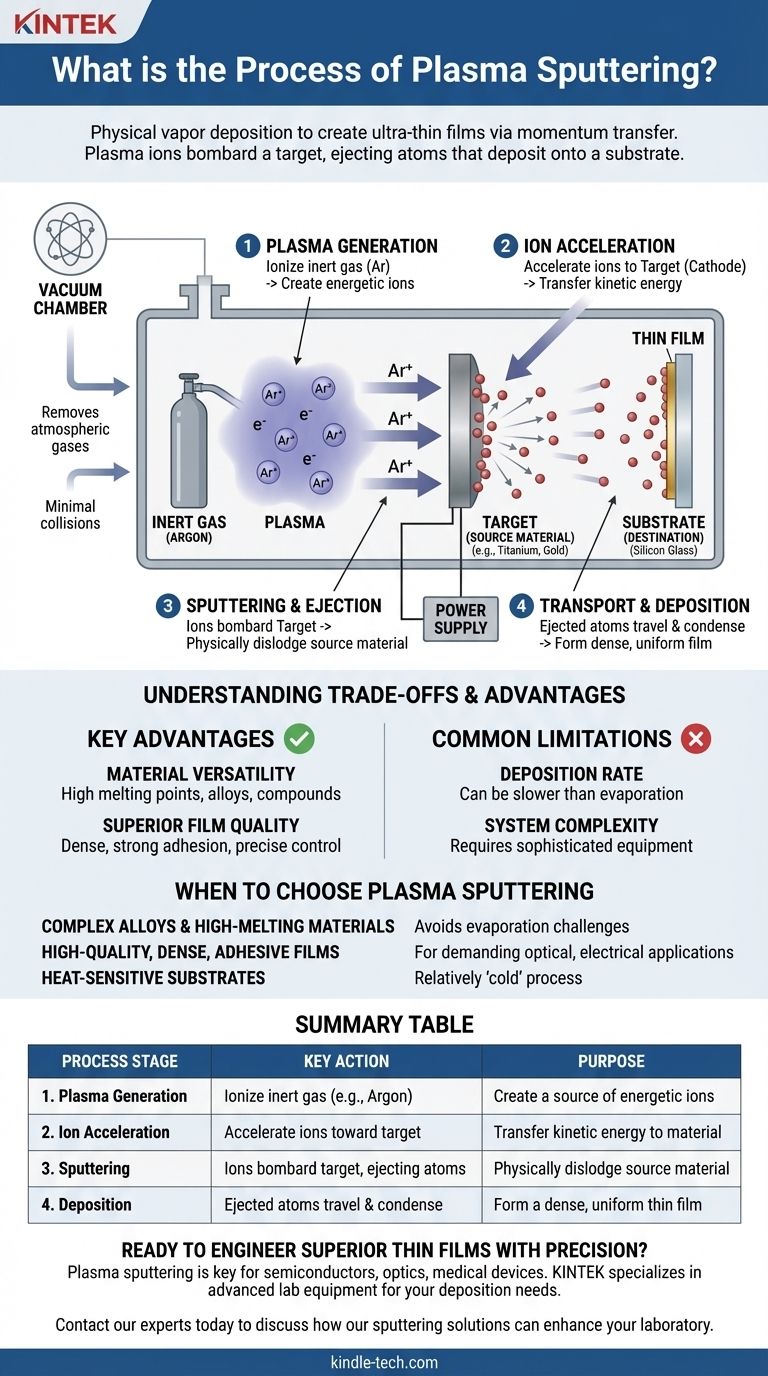

In sintesi, lo sputtering al plasma è un processo di deposizione fisica da fase vapore utilizzato per creare film ultrasottili. Funziona creando un plasma sottovuoto, accelerando gli ioni da quel plasma per colpire un materiale sorgente (il "target"), ed espellendo fisicamente gli atomi dal target, i quali poi viaggiano e si depositano su un substrato come rivestimento uniforme.

Lo sputtering è fondamentalmente un processo di trasferimento di quantità di moto. A differenza dei metodi che fondono i materiali, utilizza ioni energetici come proiettili su scala atomica per erodere una sorgente, offrendo un controllo eccezionale sulla composizione e sulla struttura del film sottile depositato.

Decostruire l'ambiente di Sputtering

Per comprendere il processo, dobbiamo prima capire i componenti chiave e le condizioni all'interno della camera di sputtering. Ogni elemento svolge un ruolo critico nel risultato finale.

La Camera a Vuoto

L'intero processo avviene in una camera ad alto vuoto. Questo è fondamentale per due motivi: rimuove i gas atmosferici che potrebbero contaminare il film e consente agli atomi sputerati di viaggiare dal target al substrato con collisioni minime.

Il Gas Inerte (Tipicamente Argon)

La camera viene riempita con una piccola quantità controllata di un gas inerte, più comunemente Argon (Ar). Questo gas non fa parte del film finale; il suo unico scopo è essere ionizzato per creare il plasma che guida il processo.

Il Target (Il Materiale Sorgente)

Il target è un pezzo solido del materiale che si desidera depositare come film sottile (ad esempio, titanio, oro, biossido di silicio). È collegato a un alimentatore e funge da catodo (elettrodo negativo) nel circuito del plasma.

Il Substrato (La Destinazione)

Il substrato è l'oggetto che viene rivestito, come un wafer di silicio, un pannello di vetro o un impianto medico. È posizionato di fronte al target, pronto a ricevere il flusso di atomi sputerati.

Il Meccanismo Centrale: Dal Plasma al Film

Il processo di sputtering è una sequenza precisa in quattro fasi che sfrutta la fisica del plasma e l'energia cinetica.

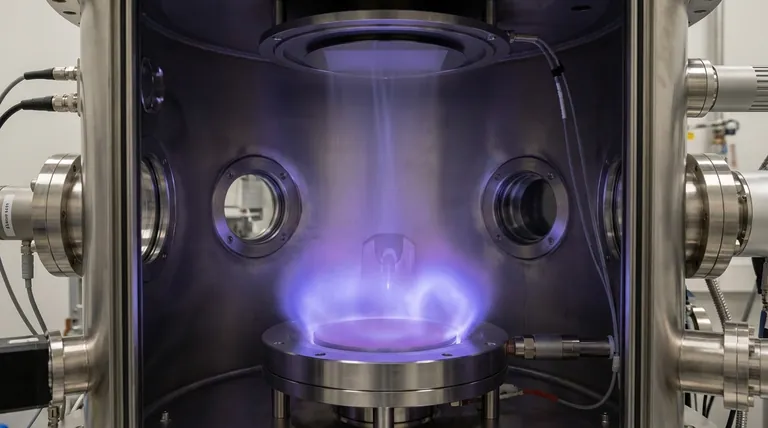

Fase 1: Generazione del Plasma

Viene applicata un'alta tensione al target. Questa energia elettrica strappa elettroni ad alcuni atomi di Argon, creando una miscela di elettroni liberi e ioni di Argon carichi positivamente (Ar+). Questo gas ionizzato ed energizzato è un plasma.

Fase 2: Accelerazione degli Ioni e Bombardamento

Gli ioni di Argon carichi positivamente vengono accelerati con forza verso il target carico negativamente. Sono attratti dal forte campo elettrico, proprio come una calamita che attira un pezzo di metallo.

Fase 3: Sputtering ed Eiezione

Gli ioni di Argon collidono con la superficie del target con una significativa energia cinetica. Questo impatto è abbastanza potente da superare le forze di legame atomico del materiale del target, espellendo fisicamente atomi o molecole. Questa espulsione di materiale è l'effetto di "sputtering".

Fase 4: Trasporto e Deposizione

Gli atomi del target espulsi viaggiano in un flusso di vapore attraverso la camera a vuoto. Quando raggiungono il substrato, si condensano sulla sua superficie, accumulandosi gradualmente strato dopo strato per formare un film sottile denso e uniforme.

Comprendere i Compromessi e i Vantaggi

Lo sputtering è una tecnica potente, ma è essenziale comprenderne i punti di forza e di debolezza specifici rispetto ad altri metodi di deposizione come la deposizione chimica da fase vapore (CVD) o l'evaporazione termica.

Vantaggio Chiave: Versatilità dei Materiali

Poiché lo sputtering è un processo fisico e non termico, è eccezionalmente adatto per depositare materiali con punti di fusione molto elevati. È ideale anche per depositare leghe e composti, poiché preserva la composizione del materiale originale (stechiometria) nel film finale.

Vantaggio Chiave: Qualità Superiore del Film

La natura energetica degli atomi sputerati si traduce in film che sono tipicamente molto densi, hanno una forte adesione al substrato e offrono un controllo preciso dello spessore e dell'uniformità su vaste aree.

Limitazione Comune: Velocità di Deposizione

Lo sputtering può essere più lento di altri metodi come l'evaporazione termica, il che può essere un fattore nella produzione ad alto volume in cui la produttività è una preoccupazione primaria.

Limitazione Comune: Complessità del Sistema

I sistemi di sputtering richiedono una combinazione sofisticata di pompe ad alto vuoto, alimentatori ad alta tensione e controllori di flusso di gas, rendendo l'attrezzatura più complessa e costosa rispetto alle tecniche di deposizione più semplici.

Quando Scegliere lo Sputtering al Plasma

La scelta del metodo di deposizione dipende interamente dai requisiti del prodotto finale. Lo sputtering è spesso la scelta superiore per le applicazioni ad alte prestazioni.

- Se la vostra priorità è depositare leghe complesse o materiali ad alto punto di fusione: Lo sputtering è il metodo ideale, poiché evita le sfide dell'evaporazione e mantiene la composizione del materiale.

- Se la vostra priorità è ottenere film di alta qualità, densi e adesivi: Il meccanismo di deposizione energetico dello sputtering fornisce eccellenti proprietà del film per applicazioni ottiche, elettriche o meccaniche esigenti.

- Se la vostra priorità è rivestire substrati sensibili al calore: Lo sputtering è un processo relativamente "freddo" rispetto all'evaporazione termica, minimizzando il rischio di danni termici a substrati come la plastica.

Controllando la fisica del trasferimento di quantità di moto a livello atomico, lo sputtering vi consente di ingegnerizzare materiali con precisione.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| 1. Generazione del Plasma | Ionizzare il gas inerte (es. Argon) | Creare una sorgente di ioni energetici |

| 2. Accelerazione degli Ioni | Accelerare gli ioni verso il target (catodo) | Trasferire energia cinetica al materiale target |

| 3. Sputtering | Gli ioni bombardano il target, espellendo atomi | Dislocare fisicamente il materiale sorgente |

| 4. Deposizione | Gli atomi espulsi viaggiano e si condensano sul substrato | Formare un film sottile denso e uniforme |

Pronti a Ingegnerizzare Film Sottili Superiori con Precisione?

Lo sputtering al plasma è la chiave per depositare rivestimenti uniformi di alta qualità per applicazioni esigenti nei semiconduttori, nell'ottica e nei dispositivi medici. L'attrezzatura giusta è fondamentale per il successo.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per tutte le vostre esigenze di deposizione. La nostra esperienza garantisce che otterrete le proprietà del film precise richieste dalla vostra ricerca o produzione.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni di sputtering possono migliorare le capacità del tuo laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Pressa Idraulica Automatica Riscaldata Divisa da 30T 40T con Piastre Riscaldate per Pressa a Caldo da Laboratorio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni