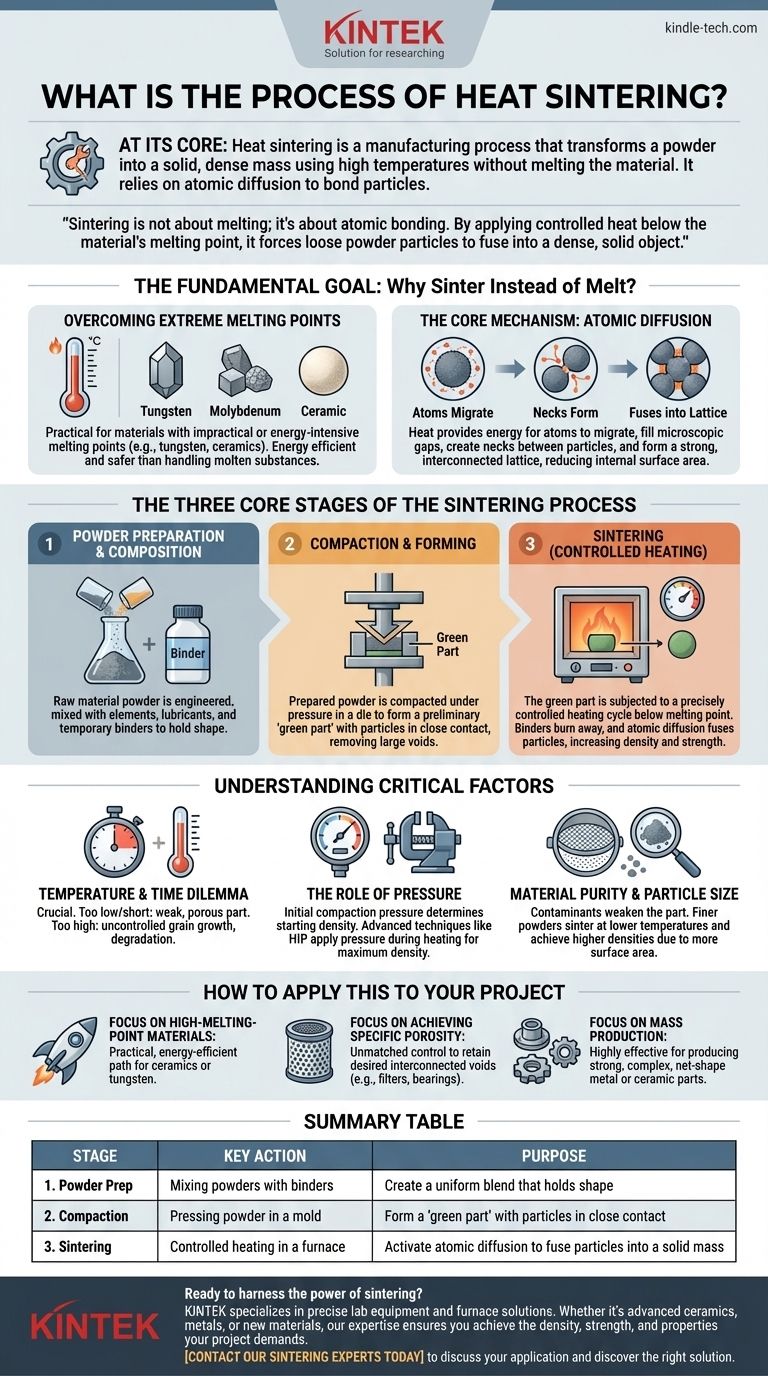

Nella sua essenza, la sinterizzazione a caldo è un processo di produzione che trasforma una polvere in una massa solida e densa utilizzando alte temperature. Fondamentalmente, ciò si ottiene senza mai fondere il materiale in stato liquido. Invece della liquefazione, il processo si basa sulla diffusione atomica, in cui gli atomi delle singole particelle di polvere migrano e si fondono insieme, legando le particelle in un insieme forte e coeso.

La sinterizzazione non riguarda la fusione; riguarda il legame atomico. Applicando calore controllato al di sotto del punto di fusione del materiale, si forza la fusione delle particelle di polvere sciolte in un oggetto solido e denso, rendendola una tecnica essenziale per lavorare con materiali che hanno punti di fusione estremamente elevati.

L'obiettivo fondamentale: perché sinterizzare invece di fondere?

Comprendere la sinterizzazione inizia sapendo perché è spesso superiore alla fusione e alla colata convenzionali. La decisione di sinterizzare è tipicamente guidata dalle proprietà del materiale e dalle caratteristiche finali desiderate del pezzo.

Superare i punti di fusione estremi

Molti materiali avanzati, come il tungsteno, il molibdeno e le ceramiche tecniche, hanno punti di fusione così elevati che fonderli è impraticabile, energeticamente dispendioso e difficile da controllare.

La sinterizzazione fornisce un percorso per formare pezzi solidi da questi materiali a temperature significativamente inferiori al loro punto di fusione, risparmiando energia ed evitando le sfide legate alla manipolazione di sostanze fuse ad alta temperatura.

Il meccanismo centrale: la diffusione atomica

La sinterizzazione funziona creando le condizioni affinché gli atomi si muovano. Quando il materiale in polvere viene riscaldato, i suoi atomi diventano più energetici.

Nei punti in cui le particelle si toccano, gli atomi migrano attraverso i confini delle particelle. Questo movimento riempie gli spazi microscopici, crea "colli" tra le particelle adiacenti e infine le fonde in un unico reticolo interconnesso.

Questo processo riduce l'area superficiale interna e minimizza l'energia complessiva del sistema, risultando in una struttura più densa e stabile.

Le tre fasi fondamentali del processo di sinterizzazione

Sebbene i dettagli varino a seconda del materiale, il processo di sinterizzazione segue un quadro coerente a tre fasi dalla polvere al prodotto finale.

Fase 1: Preparazione e composizione della polvere

Il processo inizia con la materia prima in forma di polvere. Questa non è semplicemente una pila di polvere; è spesso una miscela attentamente ingegnerizzata.

A seconda dell'applicazione, le polveri del materiale primario possono essere mescolate con altri elementi, lubrificanti o leganti temporanei. Questi leganti aiutano la polvere a mantenere la sua forma nella fase successiva.

Fase 2: Compattazione e formatura

La polvere preparata viene posta in uno stampo e compattata sotto pressione. Questa fase forma il materiale nella sua forma preliminare desiderata, spesso chiamata "pezzo verde".

La compattazione è fondamentale perché forza le particelle di polvere a stretto contatto, il che è un prerequisito per la diffusione atomica che avverrà durante il riscaldamento. Questa pressatura iniziale rimuove i grandi vuoti e stabilisce una densità iniziale uniforme.

Fase 3: Sinterizzazione (Riscaldamento controllato)

Il pezzo verde viene posto in un forno di sinterizzazione o in un forno dove viene sottoposto a un ciclo di riscaldamento controllato con precisione. La temperatura viene aumentata fino a un punto al di sotto del punto di fusione del materiale, ma sufficientemente alta da attivare la diffusione atomica.

Durante questa fase, si verificano due eventi chiave: i leganti utilizzati nella fase di preparazione vengono bruciati e le particelle del materiale primario iniziano a fondersi. Il pezzo si restringe e diventa significativamente più denso e resistente man mano che i vuoti tra le particelle vengono eliminati.

Comprendere i compromessi e i fattori critici

La sinterizzazione è un processo potente, ma il suo successo dipende dalla gestione attenta di alcune variabili critiche. Una gestione errata di questi fattori può portare a pezzi deboli, difettosi o inutilizzabili.

Il dilemma temperatura e tempo

La temperatura di sinterizzazione e la durata del ciclo di riscaldamento sono i parametri più critici.

Se la temperatura è troppo bassa o il tempo troppo breve, la diffusione sarà incompleta, con conseguente pezzo debole e poroso. Se la temperatura è troppo alta, si rischia una crescita incontrollata dei grani o persino una fusione parziale, che può degradare le proprietà meccaniche del materiale.

Il ruolo della pressione

Sebbene gran parte del lavoro sia svolto dal calore, la pressione rimane un fattore chiave. La pressione di compattazione iniziale determina la densità iniziale e la vicinanza delle particelle.

In alcune tecniche avanzate come la pressatura isostatica a caldo (HIP), la pressione viene applicata durante il ciclo di riscaldamento per ottenere la massima densità, spesso vicina al 100% della densità teorica del materiale solido.

Purezza del materiale e dimensione delle particelle

Le caratteristiche della polvere di partenza hanno un impatto profondo sul prodotto finale. I contaminanti possono interferire con il processo di diffusione e indebolire il pezzo finale.

Anche la dimensione delle particelle è cruciale. Le polveri più fini hanno generalmente più superficie e più punti di contatto, consentendo loro di sinterizzare a temperature più basse e di raggiungere densità finali più elevate.

Come applicare questo al tuo progetto

Il tuo approccio alla sinterizzazione dovrebbe essere guidato dal risultato specifico che devi ottenere per il tuo materiale e la tua applicazione.

- Se il tuo obiettivo principale è creare pezzi da materiali ad alto punto di fusione: La sinterizzazione è la tua via più pratica ed efficiente dal punto di vista energetico, permettendoti di aggirare le sfide estreme della liquefazione di materiali come ceramiche o tungsteno.

- Se il tuo obiettivo principale è ottenere una porosità specifica (ad esempio per filtri o cuscinetti autolubrificanti): La sinterizzazione offre un controllo senza pari, permettendoti di interrompere deliberatamente il processo per mantenere un livello desiderato di vuoti interconnessi.

- Se il tuo obiettivo principale è la produzione di massa di pezzi complessi in metallo o ceramica: La metallurgia delle polveri, che si basa sulla sinterizzazione, è una via di produzione altamente efficace ed economica per produrre componenti solidi e di forma netta.

Padroneggiando l'interazione tra polvere, pressione e calore, puoi sfruttare la sinterizzazione per creare componenti ad alte prestazioni impossibili da ottenere con altri mezzi.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Preparazione polvere | Miscelazione delle polveri con leganti | Creare una miscela uniforme che mantenga la forma |

| 2. Compattazione | Pressatura della polvere in uno stampo | Formare un "pezzo verde" con particelle a stretto contatto |

| 3. Sinterizzazione | Riscaldamento controllato in un forno | Attivare la diffusione atomica per fondere le particelle in una massa solida |

Pronto a sfruttare la potenza della sinterizzazione per i tuoi materiali ad alte prestazioni? KINTEK è specializzata nelle attrezzature da laboratorio di precisione e nelle soluzioni per forni necessarie per padroneggiare questo processo critico. Sia che tu stia lavorando con ceramiche avanzate, metalli o sviluppando nuovi materiali, la nostra esperienza ti assicura di ottenere la densità, la resistenza e le proprietà richieste dal tuo progetto. Contatta oggi i nostri esperti di sinterizzazione per discutere la tua applicazione specifica e scoprire la soluzione giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è l'effetto del contenuto di umidità sulla pirolisi della biomassa? Ottimizza la tua efficienza di conversione della biomassa

- Cos'è la sinterizzazione nella ceramica? Il processo ad alta temperatura per creare materiali densi e resistenti

- A cosa serve l'FTIR? Identificare i legami chimici e la struttura molecolare

- Quali sono i 2 materiali principali utilizzati nel processo di sinterizzazione laser selettiva? Polimeri vs. Metalli per le tue esigenze di stampa 3D

- Quale delle seguenti attrezzature di sicurezza può aiutarti a evitare l'inalazione di vapori chimici nocivi? Scegli il respiratore giusto per il tuo laboratorio

- Quali sono gli svantaggi di un compressore a vite? Compromessi chiave da considerare prima dell'acquisto

- Quale solvente viene normalmente utilizzato nella spettroscopia IR? Ottimizza la preparazione del tuo campione per risultati più chiari

- Qual è uno svantaggio del processo di carburazione? Costi Elevati, Controllo Complesso e Richieste di Post-Elaborazione