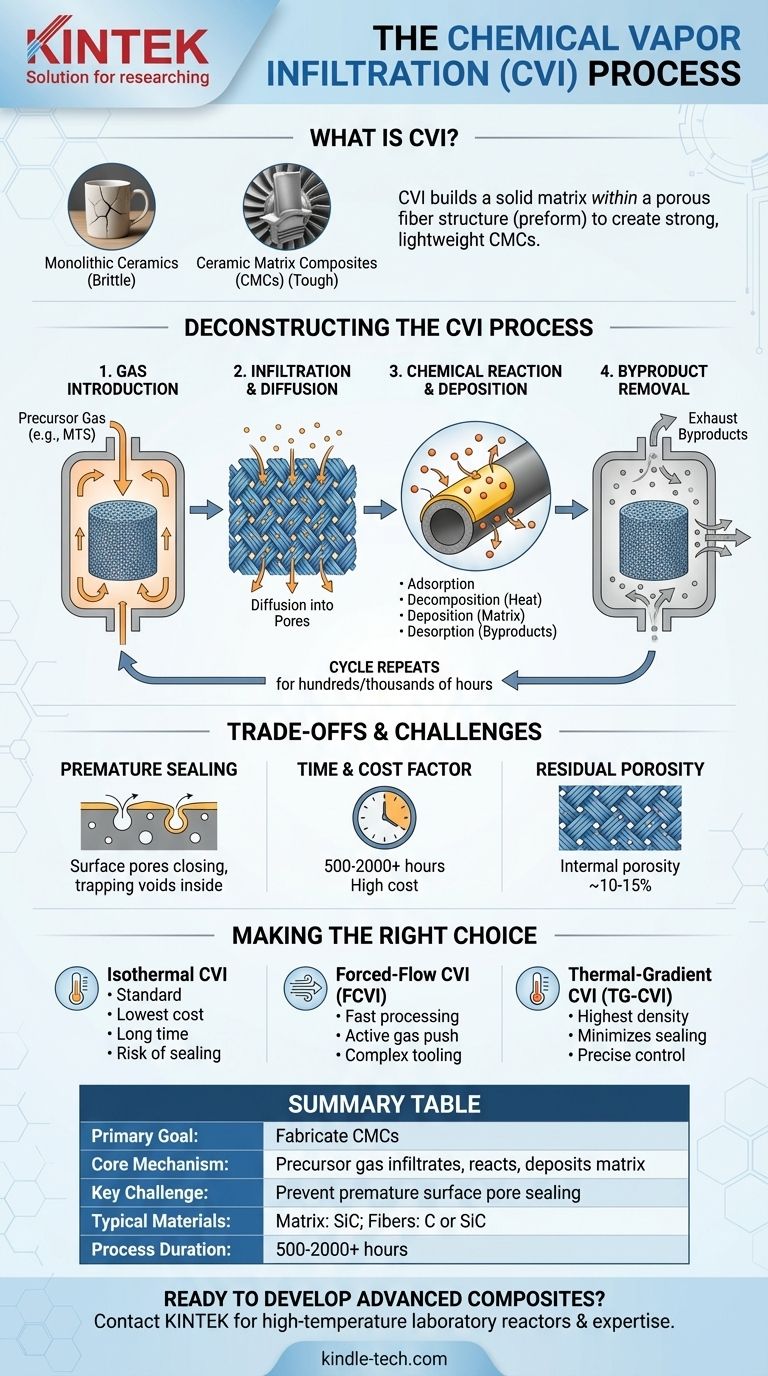

Nella sua essenza, l'Infiltrazione Chimica da Vapore (CVI) è un processo di fabbricazione utilizzato per produrre materiali compositi densi e ad alte prestazioni. Funziona introducendo un gas precursore in una struttura fibrosa porosa, chiamata preforma, dove il gas subisce una reazione chimica e deposita un materiale solido sulle fibre, riempiendo gradualmente lo spazio vuoto tra di esse. Questo densifica la preforma, legando le fibre insieme in una matrice solida per creare un componente finale forte e leggero.

L'Infiltrazione Chimica da Vapore non riguarda il rivestimento di una superficie esterna; riguarda la costruzione di una matrice solida all'interno di una struttura fibrosa porosa. Questo metodo è la chiave per creare Compositi a Matrice Ceramica (CMC) resistenti, leggeri e resistenti alle alte temperature depositando lentamente materiale in profondità all'interno del componente.

L'Obiettivo della CVI: Costruire un Composito a Matrice Ceramica (CMC)

Per comprendere il processo CVI, è necessario prima comprendere il materiale che è progettato per creare. La CVI è il metodo principale per produrre una classe di materiali avanzati noti come Compositi a Matrice Ceramica (CMC).

Da Fragile a Tenace

Le ceramiche monolitiche (come una tazza da caffè) sono incredibilmente resistenti al calore e all'usura, ma sono anche molto fragili e possono frantumarsi catastroficamente. I CMC risolvono questo problema incorporando fibre ceramiche resistenti all'interno di una matrice ceramica.

Le fibre agiscono come rinforzo, impedendo alle crepe di propagarsi attraverso il materiale e conferendo al composito una tenacità che manca alle ceramiche monolitiche.

Il Ruolo della Preforma Fibrosa

Il processo CVI inizia con una "preforma". Questa è una struttura porosa sagomata, realizzata con fibre tessute o non tessute, tipicamente carbonio (C) o carburo di silicio (SiC).

Questa preforma definisce la forma finale del componente e fornisce l'ossatura strutturale che sarà rinforzata dalla matrice.

La Funzione della Matrice

Il processo CVI riempie lo spazio vuoto all'interno di questa preforma con un materiale di matrice solido, anch'esso tipicamente una ceramica come il carburo di silicio. Questa matrice blocca le fibre in posizione, trasferisce i carichi tra di esse e le protegge dall'ambiente operativo.

Decostruire il Processo CVI

Il processo CVI è fondamentalmente un'applicazione dei principi della Deposizione Chimica da Vapore (CVD), ma eseguita all'interno di un corpo poroso piuttosto che su una semplice superficie. I passaggi sono sequenziali e interdipendenti.

Passaggio 1: Introduzione del Gas

Un gas precursore volatile (o una miscela di gas) viene introdotto in un reattore contenente la preforma fibrosa porosa. Ad esempio, per depositare una matrice di carburo di silicio, viene spesso utilizzato il gas metiltriclorosilano (MTS).

Passaggio 2: Infiltrazione e Diffusione

Le molecole del gas precursore devono viaggiare dall'ambiente del reattore in profondità nell'intricata rete di pori all'interno della preforma. Questa diffusione del gas nell'interno del componente è un passaggio critico e spesso limitante della velocità.

Passaggio 3: Reazione Chimica e Deposizione

Una volta all'interno della preforma e a contatto con le superfici calde delle fibre, il gas precursore subisce una reazione chimica. Questo è il meccanismo CVD fondamentale in azione:

- Adsorbimento: Le molecole di gas atterrano e aderiscono alla superficie delle fibre.

- Decomposizione: Il calore fa sì che le molecole di gas si scompongano o reagiscano.

- Deposizione: Il materiale solido desiderato (la matrice) si deposita conformemente, creando uno strato sottile e uniforme sulle fibre.

- Desorbimento: I sottoprodotti gassosi della reazione vengono rilasciati dalla superficie.

Passaggio 4: Rimozione dei Sottoprodotti

I sottoprodotti gassosi devono quindi diffondersi fuori dalla preforma ed essere scaricati dal reattore. Una rimozione efficiente è fondamentale per consentire al gas precursore fresco di continuare a infiltrarsi nel componente. Questo ciclo si ripete per centinaia o migliaia di ore, costruendo lentamente la matrice strato dopo strato.

Comprendere i Compromessi

Sebbene potente, la CVI è un processo definito da compromessi ingegneristici critici. Comprendere questi è essenziale per la sua applicazione di successo.

La Sfida della Sigillatura Prematura

La sfida più significativa nella CVI è impedire che i pori sulla superficie della preforma si chiudano prima che l'interno sia completamente densificato.

Se la superficie si sigilla prematuramente, intrappola vuoti all'interno del componente, creando una parte debole con una pelle densa e un nucleo poroso. I parametri di processo come temperatura, pressione e flusso di gas sono controllati attentamente per gestire questo aspetto.

Il Fattore Tempo e Costo

La CVI è un processo eccezionalmente lento. Poiché i tassi di deposizione devono essere mantenuti bassi per consentire la diffusione del gas e prevenire la sigillatura prematura, la densificazione di un singolo componente può richiedere da 500 a oltre 2.000 ore.

Questo lungo tempo di lavorazione rende la CVI una via di produzione costosa, generalmente riservata ad applicazioni ad alto valore e critiche per le prestazioni, come i componenti aerospaziali.

Porosità Residua

Anche in condizioni ideali, ottenere una densità del 100% con la CVI è quasi impossibile. Rimane quasi sempre un certo grado di porosità residua (tipicamente 10-15%) nel componente finale, che può influenzare le sue proprietà meccaniche e termiche.

Fare la Scelta Giusta per la Tua Applicazione

Sono state sviluppate diverse varianti del processo CVI per gestire i compromessi intrinseci tra velocità, costo e qualità del pezzo finale.

- Se la tua attenzione principale è sul costo più basso e sulla semplicità del processo: La CVI Isoterma (in cui l'intero componente è a una sola temperatura) è lo standard, ma devi accettare tempi di lavorazione molto lunghi e gestire il rischio di sigillatura superficiale.

- Se la tua attenzione principale è sulla velocità di lavorazione e sulla densità uniforme: La CVI a Flusso Forzato (FCVI), che spinge attivamente i gas attraverso la preforma, riduce significativamente il tempo di lavorazione ma richiede attrezzature più complesse e costose.

- Se la tua attenzione principale è ottenere la massima densità possibile e minimizzare la sigillatura superficiale: La CVI a Gradiente Termico (TG-CVI), che riscalda la preforma dall'interno verso l'esterno per forzare l'inizio della deposizione nel nucleo, offre la migliore qualità ma richiede un controllo termico preciso.

Comprendere questi fondamenti della CVI ti consente di selezionare e ottimizzare il percorso di produzione per la creazione di materiali compositi robusti e ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo Primario | Fabbricare Compositi a Matrice Ceramica (CMC) da una preforma fibrosa porosa. |

| Meccanismo Centrale | Il gas precursore infiltra una preforma, reagisce sulle superfici calde delle fibre e deposita un materiale di matrice solido. |

| Sfida Chiave | Prevenire la sigillatura prematura dei pori superficiali per garantire una densificazione interna completa. |

| Materiali Tipici | Matrice: Carburo di Silicio (SiC). Fibre: Carbonio (C) o Carburo di Silicio (SiC). |

| Durata del Processo | Processo lento, tipicamente da 500 a oltre 2.000 ore. |

Pronto a Sviluppare Materiali Compositi Avanzati?

L'intricato processo CVI richiede attrezzature di precisione e competenze specialistiche. KINTEK è specializzata in reattori da laboratorio ad alta temperatura e sistemi essenziali per lo sviluppo di materiali avanzati, inclusa la ricerca e la produzione di CMC. Le nostre soluzioni ti aiutano a ottenere il controllo preciso della temperatura e del gas critico per una CVI di successo.

Contattaci oggi utilizzando il modulo sottostante per discutere come la nostra esperienza e le nostre attrezzature possono accelerare i tuoi progetti di materiali compositi. #ContactForm

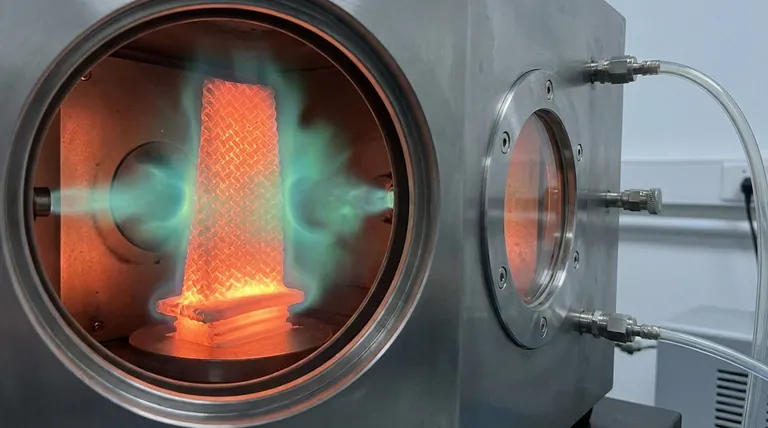

Guida Visiva

Prodotti correlati

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di forni a tubo diviso multistadio per il riscaldamento dei reattori di pirolisi del metano? Aumenta l'efficienza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di SPAN? Ottimizza oggi la tua ricerca sulle batterie Li-S

- Perché la riduzione dell'idrogeno ad alta temperatura in un forno tubolare è necessaria prima della crescita delle nanofibre di carbonio? Attivazione del catalizzatore spiegata

- Come fa un forno tubolare diviso ad alta temperatura a tre zone a garantire l'accuratezza dei dati negli esperimenti di creep? Ottenere precisione termica

- Quale funzione svolge un forno tubolare ad alta temperatura nel recupero per fusione alcalina di idrossido? Controllo termico di precisione