In termini semplici, la calcinazione è un processo metallurgico in cui un minerale viene riscaldato ad alta temperatura, al di sotto del suo punto di fusione, in assenza o con una fornitura molto limitata di aria. Lo scopo principale non è fondere il minerale, ma provocarne la decomposizione termica, eliminando le impurità volatili come l'anidride carbonica e l'acqua. Ciò purifica e prepara il minerale per la fase successiva di estrazione del metallo.

La funzione principale della calcinazione è trasformare un minerale in una forma chimicamente più reattiva e concentrata, tipicamente un ossido metallico. Rimuovendo i componenti volatili indesiderati, rende il processo successivo di riduzione del minerale a metallo puro significativamente più efficiente.

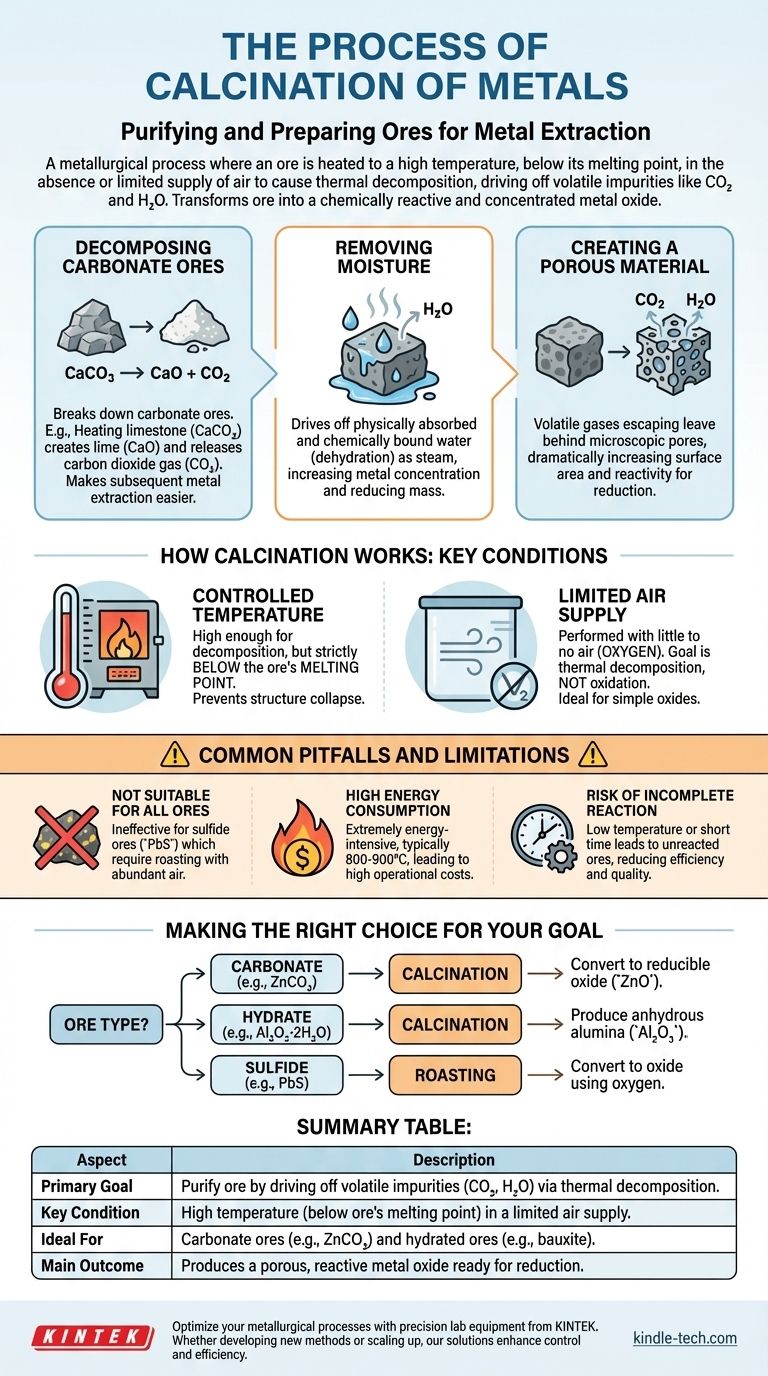

Lo scopo principale della calcinazione

La calcinazione è fondamentalmente una fase preparatoria. Non estrae il metallo stesso, ma rende il minerale più adatto all'estrazione alterandone la struttura chimica e fisica.

Decomposizione dei minerali carbonatici

Molti metalli importanti, come zinco e calcio, si trovano in natura come minerali carbonatici. La calcinazione li scompone.

Ad esempio, il riscaldamento del calcare (carbonato di calcio, CaCO3) crea calce (ossido di calcio, CaO) e rilascia anidride carbonica gassosa (CO2). È molto più facile estrarre il metallo da un ossido che da un carbonato.

Rimozione dell'umidità

I minerali estratti dalla terra spesso contengono quantità significative di acqua, sia assorbita fisicamente che legata chimicamente (idrati). Il riscaldamento del minerale durante la calcinazione elimina quest'acqua sotto forma di vapore. Questo processo, noto come disidratazione, aumenta la concentrazione del metallo all'interno del minerale, riducendo la massa totale che dovrà essere lavorata successivamente.

Creazione di un materiale poroso

Un beneficio critico, spesso trascurato, della calcinazione è il cambiamento nella struttura fisica del minerale.

Quando sostanze volatili come CO2 e H2O fuoriescono come gas, lasciano dietro di sé pori e canali microscopici. Ciò rende il materiale solido risultante molto più poroso, aumentando drasticamente la sua superficie e rendendolo più reattivo per la successiva fase di riduzione.

Come funziona la calcinazione: condizioni chiave

Il successo della calcinazione dipende interamente dal mantenimento di un controllo preciso su due variabili chiave: temperatura e atmosfera.

Temperatura controllata

La temperatura deve essere abbastanza alta da avviare le reazioni di decomposizione desiderate, ma deve rimanere strettamente al di sotto del punto di fusione del minerale.

Se il minerale dovesse fondere, la sua struttura collasserebbe, intrappolando le impurità e riducendo la superficie, vanificando lo scopo principale del processo.

Fornitura d'aria limitata

La calcinazione viene eseguita intenzionalmente con poca o nessuna aria (ossigeno). Questa è una distinzione fondamentale da un processo simile chiamato arrostimento.

L'obiettivo è scomporre il composto solo tramite il calore, non ossidarlo. Prevenire l'ossidazione assicura che il minerale venga convertito in un ossido semplice, che è il materiale di partenza ideale per la riduzione.

Errori comuni e limitazioni

Sebbene efficace, la calcinazione non è una soluzione universale e presenta requisiti e svantaggi specifici che devono essere gestiti.

Non adatta a tutti i minerali

La calcinazione è specificamente progettata per minerali carbonatici e idrati.

È inefficace per i minerali solfuri (come il solfuro di piombo, PbS). Questi richiedono l'arrostimento, un processo che prevede il riscaldamento in abbondanza d'aria per convertire il solfuro in un ossido.

Elevato consumo energetico

Riscaldare vaste quantità di minerale a temperature che spesso superano gli 800-900°C è un processo estremamente dispendioso in termini energetici.

Ciò comporta costi operativi significativi e un'impronta ambientale considerevole, che sono fattori importanti per la sostenibilità economica di un'operazione mineraria.

Rischio di reazione incompleta

Se la temperatura è troppo bassa o il tempo di riscaldamento è troppo breve, la reazione di decomposizione potrebbe non completarsi.

Ciò lascia carbonati o idrati non reagiti nel prodotto finale, riducendo l'efficienza della fase di estrazione successiva e potenzialmente contaminando il metallo finale.

Fare la scelta giusta per il tuo obiettivo

La selezione del corretto trattamento termico è la prima decisione critica nella progettazione di un flusso di lavoro metallurgico efficiente.

- Se il tuo minerale principale è un carbonato (es. smithsonite,

ZnCO3): La calcinazione è il passo essenziale per convertirlo in un ossido metallico più facilmente riducibile (ZnO). - Se il tuo minerale principale è un idrato (es. bauxite,

Al2O3·2H2O): La calcinazione viene utilizzata per eliminare l'acqua legata chimicamente per produrre allumina anidra (Al2O3). - Se il tuo minerale principale è un solfuro (es. galena,

PbS): Devi utilizzare l'arrostimento, non la calcinazione, per convertire il minerale in un ossido facendolo reagire con l'ossigeno.

In definitiva, comprendere la calcinazione è fondamentale per apprezzare come i minerali grezzi e impuri vengano metodicamente preparati per un'estrazione metallica efficiente.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Scopo principale | Purificare il minerale eliminando le impurità volatili (CO₂, H₂O) tramite decomposizione termica. |

| Condizione chiave | Alta temperatura (al di sotto del punto di fusione del minerale) in una fornitura d'aria limitata. |

| Ideale per | Minerali carbonatici (es. ZnCO₃) e minerali idrati (es. bauxite). |

| Risultato principale | Produce un ossido metallico poroso e reattivo pronto per la riduzione. |

Ottimizza i tuoi processi metallurgici con apparecchiature da laboratorio di precisione KINTEK.

Sia che tu stia sviluppando un nuovo metodo di estrazione o aumentando la produzione, gli strumenti giusti sono fondamentali per controllare la temperatura e l'atmosfera durante fasi come la calcinazione. KINTEK è specializzata in forni ad alta temperatura e apparecchiature da laboratorio progettate per affidabilità e precisione, aiutando laboratori e operazioni minerarie a ottenere risultati efficienti e coerenti.

Contatta oggi stesso i nostri esperti tramite il nostro Modulo di Contatto per discutere come le nostre soluzioni possono migliorare il tuo flusso di lavoro di estrazione dei metalli e i tuoi risultati.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.