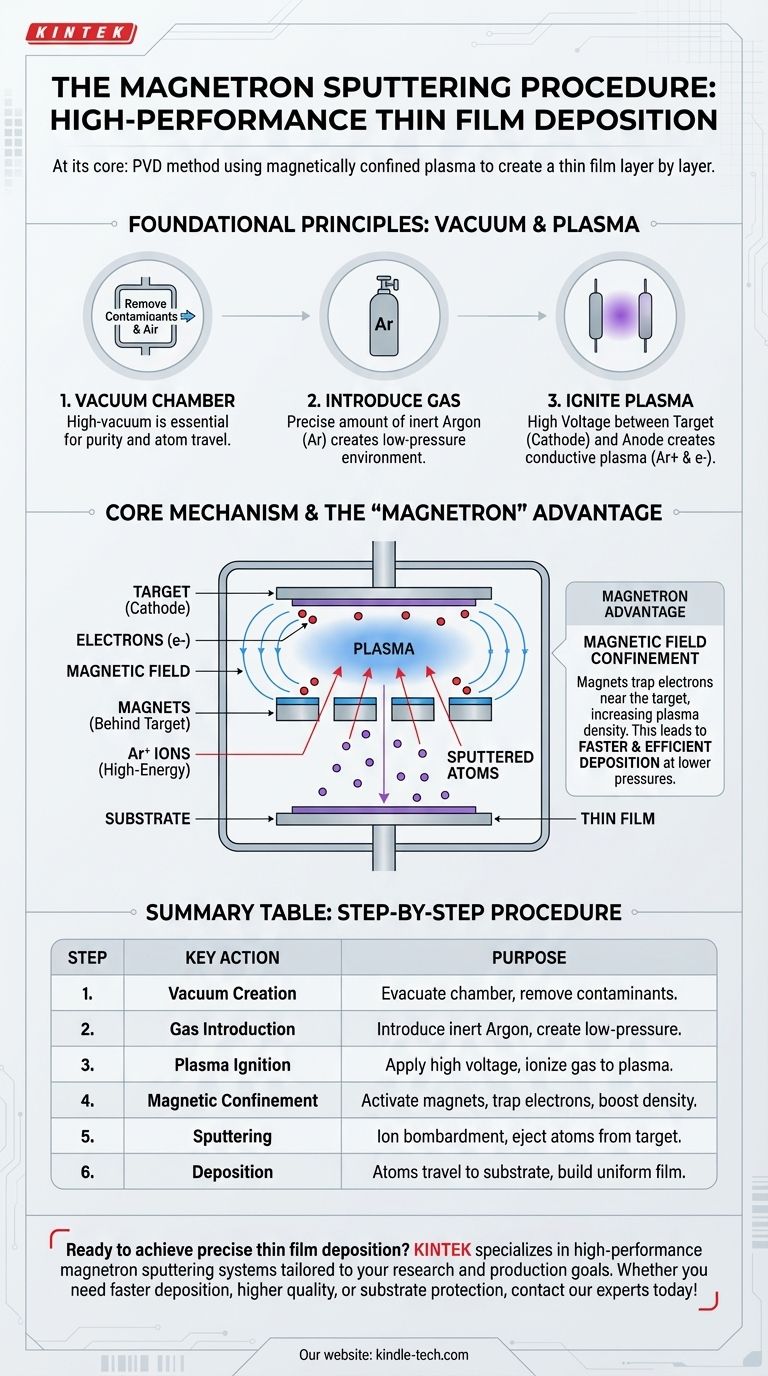

Nella sua essenza, la procedura di sputtering a magnetron è un metodo di deposizione fisica da vapore (PVD) che utilizza un plasma confinato magneticamente per creare un film sottile. Sotto vuoto, ioni ad alta energia bombardano un materiale sorgente, noto come target, provocando l'espulsione o lo "sputtering" degli atomi. Questi atomi liberati viaggiano quindi e si depositano su un substrato, costruendo lo strato di rivestimento desiderato strato dopo strato.

L'innovazione critica dello sputtering a magnetron non è solo lo sputtering in sé, ma l'uso strategico dei campi magnetici. Questi campi intrappolano gli elettroni vicino al target, aumentando drasticamente la densità del plasma, il che porta a una deposizione del film significativamente più rapida ed efficiente a pressioni più basse.

I Principi Fondamentali: Dal Vuoto al Plasma

Per comprendere la procedura, dobbiamo prima stabilire l'ambiente e lo stato iniziale. L'intero processo dipende dalla creazione di un plasma attentamente controllato.

Creazione dell'Ambiente: La Camera a Vuoto

Lo sputtering a magnetron inizia all'interno di una camera ad alto vuoto. Questo passaggio è imprescindibile, poiché la rimozione di aria e altri contaminanti è essenziale per la purezza del film finale e consente agli atomi sputerati di viaggiare liberamente verso il substrato.

Introduzione del Gas di Sputtering

Una volta raggiunto un alto vuoto, una piccola quantità, controllata con precisione, di un gas inerte, più comunemente argon (Ar), viene introdotta nella camera. Questo gas crea un ambiente a bassa pressione che alla fine verrà trasformato in un plasma.

Accensione del Plasma

Una tensione CC o RF elevata viene applicata tra due elettrodi all'interno della camera: il catodo (che è il materiale target) e l'anodo. Questo potente campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon.

Questo processo di ionizzazione crea un plasma: un gas incandescente ed elettricamente conduttivo composto da ioni argon caricati positivamente (Ar+) ed elettroni liberi (e-). Questo è spesso visibile come una caratteristica scarica luminosa colorata.

Il Meccanismo Centrale: Il Ciclo di Sputtering e Deposizione

Stabilito il plasma, inizia il processo fisico di creazione del film. Questo ciclo comporta l'espulsione di atomi dalla sorgente e la loro deposizione sulla destinazione.

Il Target: La Sorgente del Tuo Film

Il materiale che si desidera depositare viene fabbricato in un "target", che è impostato come catodo carico negativamente. Gli ioni argon positivi provenienti dal plasma sono naturalmente accelerati dal campo elettrico direttamente verso questo target negativo.

Bombardamento Ionico ed Espulsione di Atomi

Questi ioni argon ad alta energia collidono con la superficie del target con forza significativa. L'impatto è energetico a sufficienza da espellere fisicamente o effettuare lo sputtering degli atomi dal materiale target, espellendoli nella camera a vuoto.

Deposizione: Costruire il Film

Gli atomi sputerati, essendo neutri, non sono influenzati dai campi elettrici o magnetici. Viaggiano in linea retta attraverso l'ambiente a bassa pressione fino a quando non colpiscono una superficie. Quando atterrano sul substrato, si raffreddano, condensano e si legano, costruendo gradualmente un film sottile e uniforme.

Il Vantaggio "Magnetron": Potenziare il Processo

Lo sputtering semplice funziona, ma è lento e inefficiente. L'aggiunta di un magnetron—una serie di forti magneti permanenti posizionati dietro il target—rivoluziona il processo.

Il Problema dello Sputtering Semplice

In un semplice sistema di sputtering senza magneti, gli elettroni liberi vengono rapidamente attratti verso l'anodo. Ciò limita la loro capacità di collidere e ionizzare gli atomi di argon neutri, con conseguente bassa densità di plasma e una velocità di deposizione molto lenta.

La Soluzione: Il Confinamento del Campo Magnetico

Il campo magnetico del magnetron è progettato per essere parallelo alla superficie del target. Questo campo costringe gli elettroni, altamente mobili e leggeri, in un percorso a spirale, cicloidale, intrappolandoli efficacemente in una zona direttamente di fronte al target.

Come i Magneti Aumentano l'Efficienza

Intrappolando gli elettroni, la loro lunghezza di percorso prima di raggiungere l'anodo aumenta di ordini di grandezza. Ciò aumenta drasticamente la probabilità che un elettrone collida e ionizzi un atomo di argon neutro.

Questa reazione a catena crea un plasma intensamente denso concentrato precisamente dove è più necessario: proprio di fronte al target. Questa alta densità di ioni argon porta a un tasso di bombardamento molto più elevato, una resa di sputtering maggiore e una velocità di deposizione significativamente più rapida.

Comprendere i Compromessi

Sebbene potente, lo sputtering a magnetron non è una soluzione universale. Comprendere i suoi limiti è fondamentale per la sua applicazione di successo.

Materiale del Target e Alimentazione

Per lo sputtering CC, la variante più comune, il target deve essere elettricamente conduttivo. I materiali isolanti o ceramici possono essere sottoposti a sputtering, ma ciò richiede una configurazione più complessa e tipicamente più lenta che utilizza alimentazione a Radio Frequenza (RF).

Deposizione a Linea di Vista

Lo sputtering è un processo a linea di vista. Gli atomi sputerati viaggiano in linea retta, il che significa che non possono rivestire aree che sono in "ombra". Gli oggetti 3D complessi spesso richiedono rotazione e manipolazione sofisticate per ottenere una copertura uniforme.

Controllo del Processo

La qualità del film finale è altamente sensibile ai parametri di processo come la pressione del gas, la tensione, la potenza e la distanza tra il target e il substrato. Ottenere risultati ripetibili e di alta qualità richiede un controllo preciso dell'intero sistema.

Fare la Scelta Giusta per il Tuo Obiettivo

Le fasi procedurali sono un mezzo per un fine. Il tuo obiettivo specifico determina quali aspetti del processo sono più critici.

- Se la tua attenzione principale è la velocità di deposizione: Il punto chiave è l'efficienza del confinamento magnetico. Un array magnetico più forte o meglio progettato porta a un plasma più denso e a una crescita del film più rapida.

- Se la tua attenzione principale è la qualità e la densità del film: La bassa pressione operativa consentita dal magnetron è il fattore critico, poiché riduce l'incorporazione di gas nel film e porta a un rivestimento più denso e puro.

- Se la tua attenzione principale è la protezione di substrati sensibili: La capacità del processo di operare a temperature più basse è fondamentale. Il campo magnetico confina il calore del plasma vicino al target, prevenendo il surriscaldamento e il danneggiamento di materiali delicati come i polimeri.

Comprendendo l'interazione tra vuoto, plasma e campi magnetici, puoi sfruttare efficacemente la procedura di sputtering a magnetron per ingegnerizzare film sottili ad alte prestazioni.

Tabella Riassuntiva:

| Passaggio | Azione Chiave | Scopo |

|---|---|---|

| 1. Creazione del Vuoto | Evacuare la camera | Rimuovere i contaminanti, consentire il libero viaggio degli atomi |

| 2. Introduzione del Gas | Introdurre gas inerte (Argon) | Creare un ambiente a bassa pressione per il plasma |

| 3. Accensione del Plasma | Applicare alta tensione a catodo/anodo | Ionizzare il gas per creare plasma conduttivo |

| 4. Confinamento Magnetico | Attivare i magneti dietro il target | Intrappolare gli elettroni, aumentare la densità del plasma |

| 5. Sputtering | Bombardamento ionico del target | Espellere atomi dal materiale sorgente |

| 6. Deposizione | Gli atomi viaggiano verso il substrato | Costruire uno strato di film sottile uniforme strato dopo strato |

Pronto a ottenere una deposizione di film sottili precisa nel tuo laboratorio? KINTEK è specializzata in sistemi di sputtering a magnetron ad alte prestazioni e attrezzature da laboratorio. Sia che tu abbia bisogno di velocità di deposizione più rapide, maggiore qualità del film o protezione per substrati sensibili, le nostre soluzioni sono personalizzate per soddisfare i tuoi specifici obiettivi di ricerca e produzione. Contatta oggi i nostri esperti per discutere come la nostra tecnologia di sputtering può far progredire il tuo lavoro!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

Domande frequenti

- Cos'è il metodo di fabbricazione per deposizione? Una guida ai processi di rivestimento a film sottile

- Quali componenti fondamentali critici vengono realizzati utilizzando il CVD? Il processo su scala atomica che alimenta la tecnologia moderna

- Cosa si intende per deposizione fisica da vapore? Una guida ai rivestimenti ad alte prestazioni

- Quali sono i materiali nel LPCVD? Ottenere film di polisilicio, nitruro di silicio e ossido di elevata purezza

- Cos'è il metodo di deposizione chimica da fase vapore per la deposizione di film sottili? Una guida ai rivestimenti ad alta purezza

- Cos'è la deposizione chimica da vapore (CVD) nei CNT? Padroneggia il metodo dominante per la sintesi scalabile dei CNT

- Il foglio di grafene è 2D o 3D? Svelare i segreti del materiale più sottile del mondo

- Cos'è la deposizione termica a vapore per film sottili? Una guida semplice ai rivestimenti ad alta purezza