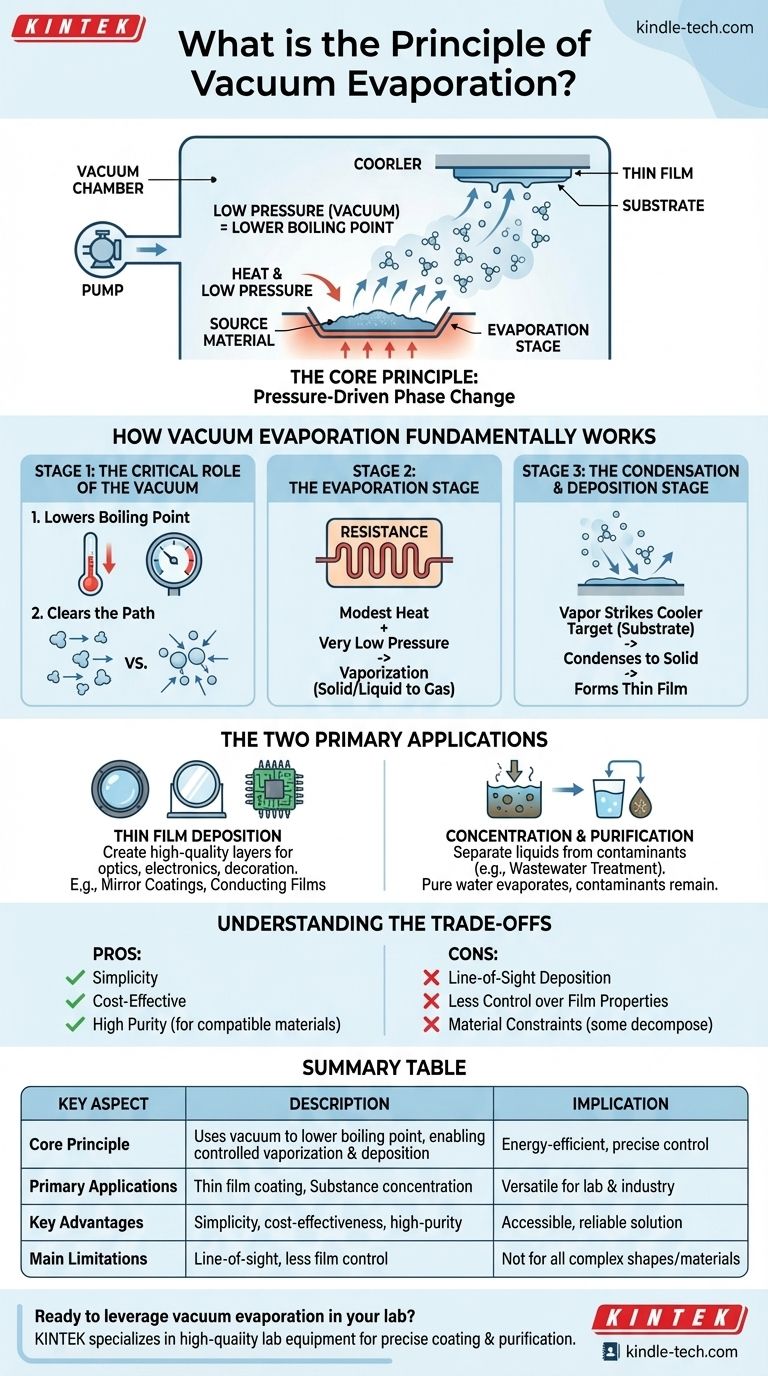

Nella sua essenza, l'evaporazione sotto vuoto è un processo che utilizza il vuoto per abbassare drasticamente il punto di ebollizione di un materiale, facendolo passare da solido o liquido a vapore. Questo vapore viaggia quindi senza ostacoli attraverso la camera a vuoto e si condensa su una superficie bersaglio più fredda. Questa tecnica fondamentale è un tipo di deposizione fisica da fase vapore (PVD) utilizzata per tutto, dall'applicazione di rivestimenti a specchio alla concentrazione di soluzioni chimiche.

Il principio centrale dell'evaporazione sotto vuoto non riguarda l'uso di calore estremo, ma la manipolazione della pressione. Creando un vuoto, rendiamo significativamente più facile la vaporizzazione dei materiali, consentendone il trasferimento controllato e la deposizione su un bersaglio o la loro separazione da una miscela.

Come funziona fondamentalmente l'evaporazione sotto vuoto

L'intero processo è una trasformazione fisica in tre fasi orchestrata all'interno di una camera a vuoto. Ogni fase è fondamentale per il risultato finale.

Il ruolo critico del vuoto

L'ambiente a vuoto svolge due scopi distinti e vitali.

In primo luogo, abbassa il punto di ebollizione del materiale sorgente. Proprio come l'acqua bolle a una temperatura più bassa in alta montagna, tutti i materiali evaporano più facilmente quando la pressione intorno a loro è ridotta. Ciò consente la vaporizzazione senza la necessità di temperature che potrebbero danneggiare il materiale stesso.

In secondo luogo, libera il percorso per gli atomi vaporizzati. Rimuovendo aria e altre molecole di gas, il vuoto assicura che il materiale evaporato possa viaggiare direttamente al substrato in linea retta senza collisioni, il che è essenziale per formare un film pulito e di elevata purezza.

La fase di evaporazione

Una volta stabilito il vuoto, il materiale sorgente viene riscaldato. Un metodo comune è l'evaporazione per resistenza, in cui una corrente elettrica viene fatta passare attraverso un supporto (spesso chiamato "barchetta") contenente il materiale, facendolo riscaldare.

La combinazione di questo calore moderato e della bassissima pressione fa sì che il materiale cambi fase, bollendo (liquido a gas) o sublimando (solido a gas), rilasciando un vapore di atomi o molecole.

La fase di condensazione e deposizione

Questo vapore viaggia attraverso la camera fino a quando non colpisce una superficie più fredda, che è posizionata intenzionalmente come bersaglio. Questo bersaglio è noto come substrato.

Al contatto, gli atomi vaporizzati si raffreddano rapidamente, perdono energia e si condensano nuovamente in stato solido, formando un film sottile e uniforme sulla superficie del substrato.

Le due applicazioni principali

Sebbene il principio rimanga lo stesso, l'evaporazione sotto vuoto viene utilizzata per raggiungere due obiettivi molto diversi: rivestire una superficie o separare sostanze.

Deposizione di film sottili

Questa è l'applicazione più comune, utilizzata per creare strati di alta qualità per scopi tecnici e decorativi. L'obiettivo è costruire un nuovo strato sopra il substrato.

Le applicazioni includono rivestimenti ottici a interferenza sulle lenti, rivestimenti a specchio riflettenti e film conduttivi elettrici per l'elettronica. Quando viene utilizzato per depositare metalli come l'alluminio, il processo è spesso chiamato metallizzazione sotto vuoto. Utilizzando più sorgenti contemporaneamente, è possibile creare leghe complesse e film compositi.

Concentrazione e purificazione

In questo contesto, l'obiettivo non è rivestire un substrato, ma separare un liquido da contaminanti disciolti. Questo è un metodo molto efficace per il trattamento delle acque reflue.

Qui, l'acqua contaminata viene riscaldata nel vuoto, facendo sì che l'acqua pura evapori facilmente, lasciando indietro i contaminanti (che hanno punti di ebollizione molto più alti). Il vapore acqueo puro viene quindi condensato e raccolto altrove, riducendo significativamente il volume dei rifiuti.

Comprendere i compromessi

Sebbene potente, l'evaporazione sotto vuoto non è una soluzione universale. È essenziale comprenderne i limiti intrinseci.

Semplicità contro controllo

L'evaporazione sotto vuoto è uno dei processi PVD più semplici ed economici. Tuttavia, questa semplicità ha un costo in termini di controllo. Offre meno influenza sulle proprietà del film come densità e adesione rispetto a tecniche più avanzate come lo sputtering.

Deposizione a linea di vista

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato. Ciò significa che il processo ha una scarsa "portata", rendendo molto difficile rivestire uniformemente forme complesse e tridimensionali senza complessi dispositivi rotanti.

Vincoli sui materiali

Il processo si basa sul riscaldamento di un materiale fino al suo punto di evaporazione. Alcuni composti complessi possono decomporsi o sfaldarsi se riscaldati, rendendoli inadatti a questo metodo. Altri richiedono temperature estremamente elevate che sono impraticabili da raggiungere.

Come applicare questo al tuo progetto

Applicare questo principio in modo efficace dipende interamente dal tuo obiettivo.

- Se la tua attenzione principale è creare rivestimenti semplici e di elevata purezza: L'evaporazione sotto vuoto è un metodo economico e affidabile, specialmente per strati ottici, decorativi o metallici di base.

- Se la tua attenzione principale è la riduzione delle acque reflue o la concentrazione di sostanze: Il processo offre un modo efficiente dal punto di vista energetico per separare i liquidi dai solidi disciolti senza la necessità di sostanze chimiche aggiuntive.

- Se la tua attenzione principale è la creazione di film densi e durevoli per applicazioni ad alto stress: Dovresti considerare tecniche PVD più avanzate come lo sputtering, che forniscono un maggiore controllo sulla struttura e sulle proprietà finali del film.

In definitiva, comprendere questo principio fondamentale del cambiamento di fase guidato dalla pressione è la chiave per sfruttare l'evaporazione sotto vuoto sia per la purificazione su scala industriale che per l'ingegneria su scala nanometrica.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Principio fondamentale | Utilizza il vuoto per abbassare il punto di ebollizione, consentendo la vaporizzazione e la deposizione controllate. |

| Applicazioni principali | Rivestimento di film sottili (es. ottica, elettronica) e concentrazione di sostanze (es. trattamento acque reflue). |

| Vantaggi principali | Semplicità, convenienza, risultati di elevata purezza per materiali compatibili. |

| Limitazioni principali | Deposizione a linea di vista, minor controllo sulle proprietà del film rispetto ai metodi PVD avanzati. |

Pronto a sfruttare l'evaporazione sotto vuoto nel tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratori, inclusi sistemi di evaporazione sotto vuoto su misura per compiti precisi di rivestimento e purificazione. Le nostre soluzioni ti aiutano a ottenere film sottili superiori e una separazione efficiente delle sostanze con affidabilità e facilità. Contattaci oggi per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili