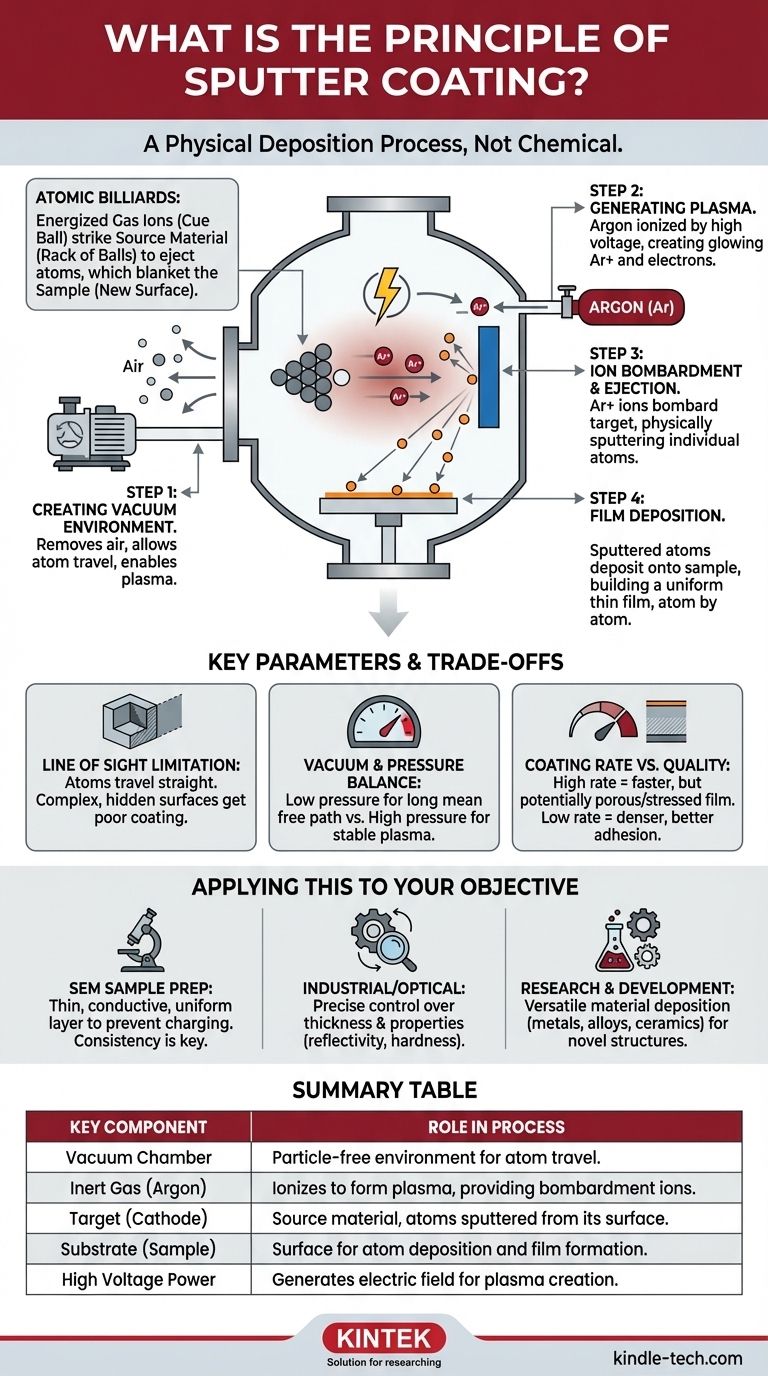

Nella sua essenza, il rivestimento a sputtering è un processo di deposizione fisica, non chimica. All'interno di una camera a vuoto, ioni ad alta energia, tipicamente provenienti da un gas inerte come l'argon, vengono accelerati contro un materiale sorgente chiamato "target". Questo bombardamento agisce come una sabbiatrice microscopica, espellendo fisicamente o "sputterando" atomi individuali dal target, che poi viaggiano e si depositano su un campione vicino, formando un film eccezionalmente sottile e uniforme.

Considera il rivestimento a sputtering non come una reazione chimica, ma come un gioco di biliardo atomico microscopico. Sparando ioni di gas energizzati (la palla battente) contro un materiale sorgente (il castello di palle), si stanno fisicamente sbalzando via gli atomi, che poi ricoprono il campione per formare una nuova superficie.

La meccanica della deposizione a sputtering

Per capire perché il rivestimento a sputtering è così ampiamente utilizzato, dalla preparazione dei campioni per i microscopi elettronici alla produzione di microchip, dobbiamo scomporre il processo nelle sue fasi fisiche essenziali.

Fase 1: Creazione dell'ambiente a vuoto

L'intero processo deve avvenire sottovuoto. Questo è inderogabile per due ragioni critiche.

In primo luogo, rimuove l'aria e altre particelle che altrimenti colliderebbero e disperderebbero gli atomi sputterati, impedendo loro di raggiungere il campione (il "substrato"). In secondo luogo, è necessario un ambiente a bassa pressione per generare e sostenere il plasma necessario per la fase successiva.

Fase 2: Generazione del plasma

Una volta stabilito il vuoto, una piccola quantità, controllata con precisione, di un gas inerte, più comunemente argon (Ar), viene introdotta nella camera.

Viene quindi applicata un'alta tensione, con il materiale target che funge da elettrodo negativo (il catodo). Questo potente campo elettrico strappa elettroni dagli atomi di argon, creando un gas ionizzato e incandescente noto come plasma, composto da ioni argon positivi (Ar+) ed elettroni liberi.

Fase 3: Bombardamento ionico ed espulsione dal target

Gli ioni argon caricati positivamente (Ar+) sono fortemente attratti e accelerano rapidamente verso il target carico negativamente.

All'impatto, gli ioni trasferiscono la loro energia cinetica al materiale target. Se questa energia è sufficiente, supera le forze che legano insieme gli atomi del target, facendoli espellere fisicamente o "sputterare" via dalla superficie.

Fase 4: Deposizione del film sul substrato

Gli atomi espulsi dal target viaggiano in linea retta attraverso la camera a vuoto fino a quando non colpiscono una superficie. Posizionando strategicamente il tuo campione su questo percorso, ti assicuri che questi atomi vi atterrino sopra.

Questo processo si accumula, atomo per atomo, per formare un film sottile, denso e altamente uniforme sulla superficie del substrato. Poiché gli atomi depositati hanno un'energia termica molto bassa, questo metodo è eccellente per rivestire materiali sensibili al calore, come i campioni biologici.

Comprendere i parametri chiave e i compromessi

La qualità e il successo del rivestimento a sputtering dipendono da un delicato equilibrio di fattori in competizione. Comprendere questi compromessi è fondamentale per la risoluzione dei problemi e per ottenere i risultati desiderati.

La limitazione della "linea di vista"

Lo sputtering è fondamentalmente un processo a "linea di vista". Gli atomi viaggiano in linea retta dal target al substrato.

Ciò significa che oggetti complessi e tridimensionali con trincee profonde, angoli acuti o superfici nascoste potrebbero non ricevere un rivestimento uniforme. Le aree nell'"ombra" del flusso atomico saranno rivestite in modo sottile o non saranno rivestite affatto.

L'equilibrio tra vuoto e pressione

La pressione del gas all'interno della camera è un parametro critico. Deve essere sufficientemente bassa da consentire agli atomi sputterati di viaggiare liberamente verso il substrato (un lungo cammino libero medio).

Tuttavia, la pressione deve anche essere sufficientemente alta da sostenere un plasma stabile. Se la pressione è troppo bassa, non ci saranno abbastanza atomi di argon da ionizzare e il processo di sputtering si interromperà. Questo equilibrio è una sfida operativa chiave.

Velocità di rivestimento rispetto alla qualità del film

È possibile aumentare la velocità di sputtering aumentando la potenza (tensione) o la pressione del gas. Tuttavia, ciò comporta spesso un costo.

Una velocità di deposizione molto elevata può talvolta portare a un film meno denso, più poroso o più sollecitato. Per le applicazioni che richiedono la massima densità e adesione, una velocità di deposizione più lenta e controllata è spesso superiore.

Purezza del materiale target

Il film finale è una replica esatta del materiale sorgente. Qualsiasi impurità presente nel target verrà sputterata insieme agli atomi desiderati e incorporata nel tuo rivestimento. Per applicazioni di elevata purezza, è essenziale utilizzare un target di elevata purezza.

Applicare questo al tuo obiettivo

Comprendere il principio aiuta a selezionare e risolvere i problemi del processo in base alle proprie esigenze specifiche. L'obiettivo detta i parametri più importanti.

- Se il tuo obiettivo principale è la preparazione di campioni SEM: Il tuo obiettivo è uno strato sottile, uniforme e conduttivo per prevenire la carica, quindi la coerenza e la copertura completa sulla superficie di visualizzazione sono fondamentali.

- Se il tuo obiettivo principale sono i rivestimenti industriali o ottici: Il tuo obiettivo è un controllo preciso dello spessore, dell'uniformità e delle proprietà del materiale (come la riflettività o la durezza), che richiede una gestione rigorosa della potenza, della pressione e del tempo di deposizione.

- Se il tuo obiettivo principale è la Ricerca e Sviluppo: Il tuo obiettivo è la versatilità, quindi sfruttare la capacità dello sputtering di depositare un'ampia gamma di materiali—inclusi metalli, leghe e ceramiche—per creare nuove strutture a strati è il vantaggio chiave.

Padroneggiando questi principi fisici, si passa dal semplice utilizzo di uno strumento all'ingegnerizzazione strategica delle superfici atomo per atomo.

Tabella riassuntiva:

| Componente chiave | Ruolo nel processo |

|---|---|

| Camera a vuoto | Crea un ambiente privo di particelle per un viaggio senza ostacoli degli atomi. |

| Gas inerte (Argon) | Si ionizza per formare plasma, fornendo ioni per il bombardamento del target. |

| Target (Catodo) | Materiale sorgente; gli atomi vengono sputterati dalla sua superficie. |

| Substrato (Campione) | Superficie su cui si depositano gli atomi sputterati per formare il film sottile. |

| Alimentazione ad alta tensione | Genera il campo elettrico per creare e sostenere il plasma. |

Pronto a ingegnerizzare superfici a livello atomico?

Comprendere il principio del rivestimento a sputtering è il primo passo. Applicarlo efficacemente nel tuo laboratorio è il passo successivo. KINTEK è specializzata nella fornitura di sputter coaters e materiali di consumo di alta qualità su misura per la tua applicazione specifica, che si tratti di:

- Preparazione impeccabile di campioni SEM: Ottieni rivestimenti conduttivi e coerenti per eliminare la carica e migliorare la chiarezza dell'immagine.

- Ricerca avanzata su film sottili: Deposita una vasta gamma di metalli puri, leghe e ceramiche per i tuoi progetti di R&S.

- Rivestimenti ottici e industriali durevoli: Ottieni un controllo preciso sulle proprietà del film come durezza e riflettività.

I nostri esperti possono aiutarti a selezionare l'attrezzatura e i parametri giusti per ottimizzare il tuo processo. Contattaci oggi stesso per discutere come uno sputter coater KINTEK può far progredire il tuo lavoro.

Ottieni una consulenza gratuita →

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

Domande frequenti

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura