Nella sua essenza, il principio della Sinterizzazione a Plasma Scintillante (SPS) è l'uso di una corrente elettrica diretta pulsata e una pressione uniassiale simultanea per consolidare rapidamente le polveri in un solido denso. A differenza dei forni convenzionali che riscaldano esternamente, l'SPS fa passare la corrente direttamente attraverso lo stampo conduttivo e la polvere stessa, generando un calore interno intenso che accelera drasticamente il processo di sinterizzazione.

L'innovazione centrale dell'SPS è il suo metodo di riscaldamento. Utilizzando il materiale e i suoi utensili come elemento riscaldante, ottiene velocità di riscaldamento estremamente elevate e attiva le superfici delle particelle, consentendo una densificazione completa a temperature più basse e in un tempo significativamente inferiore rispetto ai metodi tradizionali.

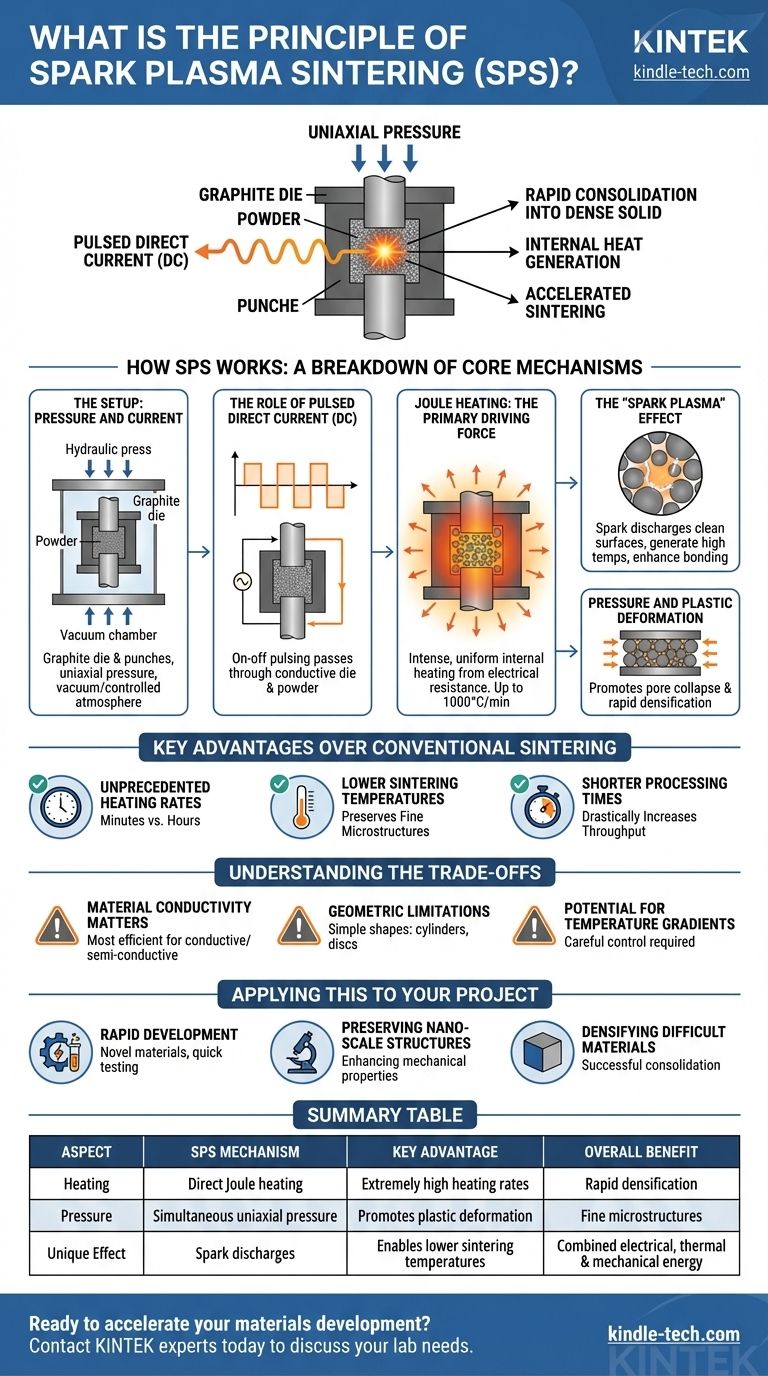

Come funziona l'SPS: un'analisi dei meccanismi fondamentali

La Sinterizzazione a Plasma Scintillante, nota anche come Tecnica di Sinterizzazione Assistita da Campo (FAST), è un processo sofisticato che integra energia elettrica, termica e meccanica. Comprendere come queste forze interagiscono è fondamentale per afferrare la sua efficacia.

L'allestimento: pressione e corrente

Il materiale in polvere viene caricato in uno stampo di grafite, che è sia elettricamente conduttivo sia in grado di resistere ad alte temperature. Lo stampo è posizionato tra due punzoni che fungono da elettrodi, e l'intero assemblaggio viene sottoposto a pressione uniassiale da una pressa idraulica.

Questo allestimento è alloggiato all'interno di una camera a vuoto o a atmosfera controllata per prevenire l'ossidazione e garantire la purezza del materiale finale.

Il ruolo della corrente continua pulsata (DC)

Invece di una corrente costante, l'SPS utilizza una corrente continua pulsata. Questa pulsazione on-off è una caratteristica critica. La corrente viene fatta passare direttamente dagli elettrodi, attraverso i punzoni, nello stampo conduttivo e, se la polvere è conduttiva, attraverso il compatto di polvere stesso.

Riscaldamento Joule: la forza motrice principale

Il meccanismo principale di riscaldamento è il riscaldamento Joule. Man mano che la corrente elettrica incontra resistenza dallo stampo di grafite e dalle particelle di polvere, genera un calore intenso e uniforme. Ciò significa che il campione viene riscaldato dall'interno verso l'esterno e dall'esterno verso l'interno simultaneamente, un vantaggio chiave rispetto ai metodi convenzionali che si basano su una lenta radiazione esterna.

Questo metodo di riscaldamento diretto è responsabile delle straordinarie velocità di riscaldamento, che possono raggiungere fino a 1000°C al minuto.

L'effetto "Plasma Scintillante"

Il nome del processo deriva da un fenomeno microscopico che si verifica tra le particelle di polvere. Il forte campo elettrico può generare scariche a scintilla localizzate attraverso gli spazi tra le particelle adiacenti.

Si ritiene che queste scintille abbiano due scopi. In primo luogo, puliscono le superfici delle particelle di polvere rimuovendo strati di ossido o altri contaminanti. In secondo luogo, generano temperature estremamente elevate in un volume minuscolo, creando quello che si teorizza essere uno stato momentaneo di plasma che migliora la diffusione e il legame tra le particelle.

Pressione e deformazione plastica

Mentre la corrente elettrica riscalda il materiale, la pressione uniassiale costante svolge un ruolo vitale. Man mano che le particelle si ammorbidiscono, la pressione le forza insieme, aiutando il collasso dei pori e promuovendo la deformazione plastica per ottenere rapidamente un pezzo finale altamente denso.

Vantaggi chiave rispetto alla sinterizzazione convenzionale

I principi unici dell'SPS gli conferiscono vantaggi significativi rispetto alle tecniche tradizionali basate su forni, come la pressatura a caldo.

Velocità di riscaldamento senza precedenti

Poiché il pezzo e lo stampo agiscono come elementi riscaldanti propri, il sistema può raggiungere le temperature target in minuti anziché in ore. Questa velocità è una caratteristica distintiva del processo.

Temperature di sinterizzazione più basse

La combinazione di pulizia superficiale dovuta alle scariche a scintilla e rapido riscaldamento Joule consente una densificazione completa a temperature di diverse centinaia di gradi inferiori a quelle richieste per la sinterizzazione convenzionale. Ciò è cruciale per preservare microstrutture a grana fine o per lavorare materiali sensibili alla temperatura.

Tempi di processo più brevi

Il rapido riscaldamento, i brevi tempi di mantenimento alla temperatura e il rapido raffreddamento si traducono in tempi di processo totali misurati in minuti. Ciò aumenta drasticamente la produttività rispetto alle ore o addirittura ai giorni richiesti per i cicli di forno tradizionali.

Comprendere i compromessi

Nessuna tecnologia è priva di limitazioni. Per applicare l'SPS in modo efficace, è necessario essere consapevoli dei suoi vincoli.

La conduttività del materiale è importante

Il processo è più efficiente per materiali elettricamente conduttivi o semiconduttori. Sebbene esistano tecniche per sinterizzare ceramiche isolanti, queste sono più complesse e possono comportare l'uso di un letto di polvere conduttiva o altre soluzioni alternative.

Limitazioni geometriche

La dipendenza da uno stampo rigido e dalla pressione uniassiale limita generalmente l'SPS alla produzione di forme semplici, come cilindri, dischi e blocchi rettangolari. È difficile fabbricare direttamente pezzi complessi, quasi a forma finale.

Potenziale di gradienti di temperatura

Sebbene il riscaldamento sia molto rapido, possono comunque formarsi gradienti di temperatura tra il centro e la superficie di un campione di grandi dimensioni. È necessaria un'attenta progettazione e controllo del processo per garantire l'uniformità termica e un prodotto finale omogeneo.

Applicazione al tuo progetto

La decisione di utilizzare l'SPS dovrebbe essere guidata dal tuo materiale specifico e dagli obiettivi di prestazione.

- Se la tua attenzione principale è lo sviluppo rapido di nuovi materiali: L'SPS è uno strumento impareggiabile per fabbricare e testare rapidamente nuove leghe, compositi e ceramiche grazie ai suoi tempi di ciclo estremamente brevi.

- Se la tua attenzione principale è la conservazione di strutture a scala nanometrica o a grana fine: Le temperature più basse e i brevi tempi di mantenimento dell'SPS sono ideali per prevenire la crescita dei grani, fondamentale per migliorare le proprietà meccaniche.

- Se la tua attenzione principale è la densificazione di materiali difficili da sinterizzare: L'attivazione superficiale e gli effetti combinati di calore e pressione nell'SPS possono consolidare con successo materiali che non riescono a densificarsi utilizzando metodi convenzionali.

In definitiva, il principio dell'SPS consiste nell'utilizzare energia elettrica mirata per creare un ambiente di sinterizzazione superiore, sbloccando nuove possibilità per la lavorazione dei materiali.

Tabella riassuntiva:

| Aspetto | Meccanismo SPS | Vantaggio chiave |

|---|---|---|

| Riscaldamento | Riscaldamento Joule diretto tramite corrente continua pulsata | Velocità di riscaldamento estremamente elevate (fino a 1000°C/min) |

| Pressione | Pressione uniassiale simultanea | Promuove la deformazione plastica e il collasso dei pori |

| Effetto unico | Le scariche a scintilla puliscono le superfici delle particelle | Consente temperature di sinterizzazione più basse |

| Beneficio complessivo | Energia elettrica, termica e meccanica combinata | Densificazione rapida con microstrutture fini |

Pronto ad accelerare lo sviluppo dei tuoi materiali con una tecnologia di sinterizzazione avanzata?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio all'avanguardia, incluse soluzioni per processi di sinterizzazione avanzati. Sia che tu stia sviluppando nuove leghe, compositi o che tu debba preservare strutture a scala nanometrica, la nostra esperienza può aiutarti a ottenere risultati superiori in modo più rapido ed efficiente.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e sbloccare nuove possibilità per la tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere