In sintesi, il principio della pressatura a caldo è un processo di produzione che applica simultaneamente alta temperatura e pressione a un materiale in polvere. Questa combinazione costringe le particelle di polvere a legarsi e a densificarsi, formando un prodotto finale solido e ad alte prestazioni in un unico passaggio.

Il concetto centrale della pressatura a caldo è quello di ottenere una densità e prestazioni superiori del materiale combinando le fasi di pressatura e sinterizzazione. Questo approccio è ideale per creare componenti complessi, grandi o di alta qualità, ma comporta il costo di una minore velocità di produzione e di maggiori spese operative.

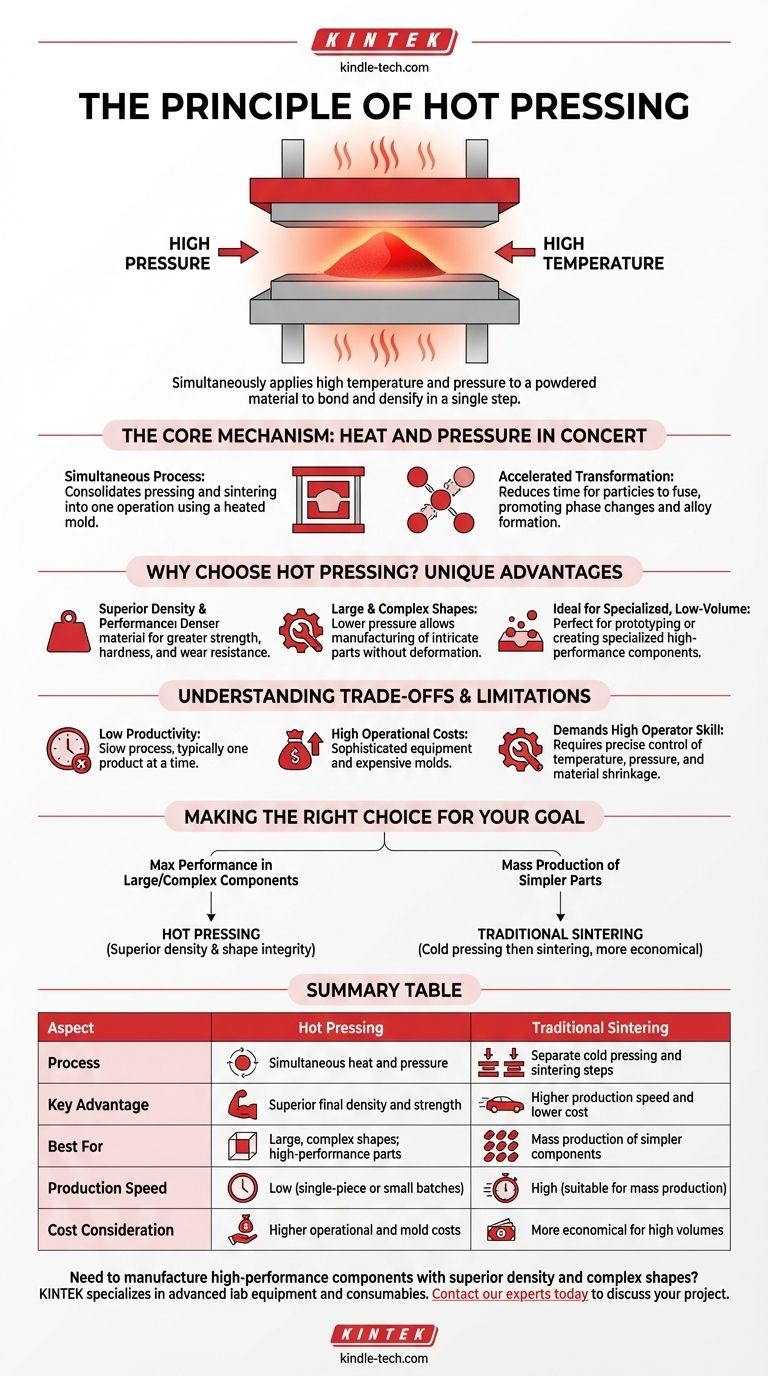

Il Meccanismo Centrale: Calore e Pressione in Concerto

La pressatura a caldo è fondamentalmente un "processo di sinterizzazione attivata". Applicando calore e pressione contemporaneamente, accelera le trasformazioni del materiale che sono cruciali per creare un prodotto finale forte e denso.

Il Processo Simultaneo

A differenza dei metodi tradizionali che prima pressano a freddo una polvere in una forma e poi la sinterizzano in un forno separato, la pressatura a caldo consolida queste operazioni in una sola. La polvere viene posta in uno stampo, spesso in grafite, che viene poi riscaldato sotto pressione meccanica.

Trasformazione Accelerata del Materiale

Questa azione simultanea riduce significativamente il tempo necessario affinché le particelle del materiale si fondano. La combinazione di calore e pressione promuove i cambiamenti di fase e la formazione di leghe in modo molto più efficiente rispetto alla sola sinterizzazione.

Perché Scegliere la Pressatura a Caldo? I Vantaggi Unici

La decisione di utilizzare la pressatura a caldo è dettata dalla necessità di specifiche caratteristiche del prodotto difficili da ottenere con altri metodi.

Densità e Prestazioni Superiori

Il vantaggio principale è l'ottenimento di una densità eccezionalmente elevata nel prodotto finale. Un materiale più denso si traduce quasi sempre in proprietà meccaniche superiori, come resistenza, durezza e resistenza all'usura.

Produzione di Forme Grandi e Complesse

Il processo può operare con pressioni di pressatura relativamente inferiori rispetto alla pressatura a freddo. Ciò consente la produzione di successo di componenti di grandi dimensioni o parti con forme intricate senza causare deformazioni o stress interni.

Ideale per Produzioni Specializzate a Basso Volume

Poiché l'allestimento è intensivo, la pressatura a caldo è adatta per produzioni in singolo pezzo o in piccoli lotti. È spesso il metodo preferito per la prototipazione o la creazione di componenti specializzati come i carburi cementati ad alte prestazioni.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la pressatura a caldo non è una soluzione universale. I suoi svantaggi sono direttamente collegati alla sua natura specializzata.

Bassa Produttività

Il processo è intrinsecamente lento. Gli stampi possono tipicamente produrre solo uno o pochi prodotti alla volta, rendendolo inadatto per scenari di produzione di massa ad alto volume.

Costi Operativi Elevati

L'attrezzatura è sofisticata e gli stampi, che devono resistere a calore e pressione estremi, hanno un costo elevato e una durata di servizio relativamente breve. Ciò contribuisce a un costo per pezzo più elevato.

Richiede Elevate Competenze dell'Operatore

Gestire con successo un ciclo di pressatura a caldo è una sfida tecnica. Gli operatori devono controllare con precisione l'interazione di temperatura, pressione, velocità di riscaldamento e raffreddamento e ritiro del materiale per garantire la qualità e le prestazioni del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo di produzione giusto richiede un equilibrio tra i requisiti del prodotto e le realtà della produzione. La pressatura a caldo offre una capacità unica per applicazioni specifiche ed esigenti.

- Se il tuo obiettivo principale è la massima prestazione in componenti grandi o complessi: La pressatura a caldo è la scelta superiore, in quanto offre l'alta densità e l'integrità della forma richieste per applicazioni esigenti.

- Se il tuo obiettivo principale è la produzione di massa di parti più semplici: La bassa produttività e gli alti costi rendono la pressatura a caldo impraticabile; la tradizionale pressatura a freddo seguita dalla sinterizzazione è la strada più economica.

In definitiva, la pressatura a caldo è uno strumento specializzato per ottenere proprietà dei materiali e forme geometriche che altri processi semplicemente non possono fornire.

Tabella Riepilogativa:

| Aspetto | Pressatura a Caldo | Sinterizzazione Tradizionale |

|---|---|---|

| Processo | Calore e pressione simultanei | Fasi separate di pressatura a freddo e sinterizzazione |

| Vantaggio Chiave | Densità e resistenza finali superiori | Maggiore velocità di produzione e costi inferiori |

| Ideale Per | Forme grandi e complesse; parti ad alte prestazioni | Produzione di massa di componenti più semplici |

| Velocità di Produzione | Bassa (pezzo singolo o piccoli lotti) | Alta (adatta per la produzione di massa) |

| Considerazione sui Costi | Costi operativi e degli stampi più elevati | Più economica per volumi elevati |

Hai bisogno di produrre componenti ad alte prestazioni con densità superiore e forme complesse?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la lavorazione dei materiali. La nostra esperienza può aiutarti a determinare se la pressatura a caldo è la soluzione giusta per le tue specifiche esigenze di laboratorio o di ricerca e sviluppo, assicurandoti di ottenere le proprietà dei materiali richieste per applicazioni esigenti.

Contatta i nostri esperti oggi per discutere come possiamo supportare il tuo progetto con le giuste attrezzature e intuizioni.

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto per CuCr50? Ottenere densità e purezza superiori nella produzione di leghe

- Qual è il significato di un controllo preciso della temperatura nell'infiltrazione di metalli fusi? Ottenere elettrodi in lega Li-Al ad alte prestazioni

- Qual è la funzione di un forno a pressa a caldo sottovuoto? Raggiungere un'elevata densificazione nella sintesi di Al-Ti-Zr

- Perché è necessario mantenere un ambiente ad alto vuoto durante la pressatura a caldo e la sinterizzazione delle leghe CuCrFeMnNi?

- Perché è necessario mantenere un alto vuoto durante la sinterizzazione di Cu-CNT? Garantire un legame ottimale e l'integrità del materiale