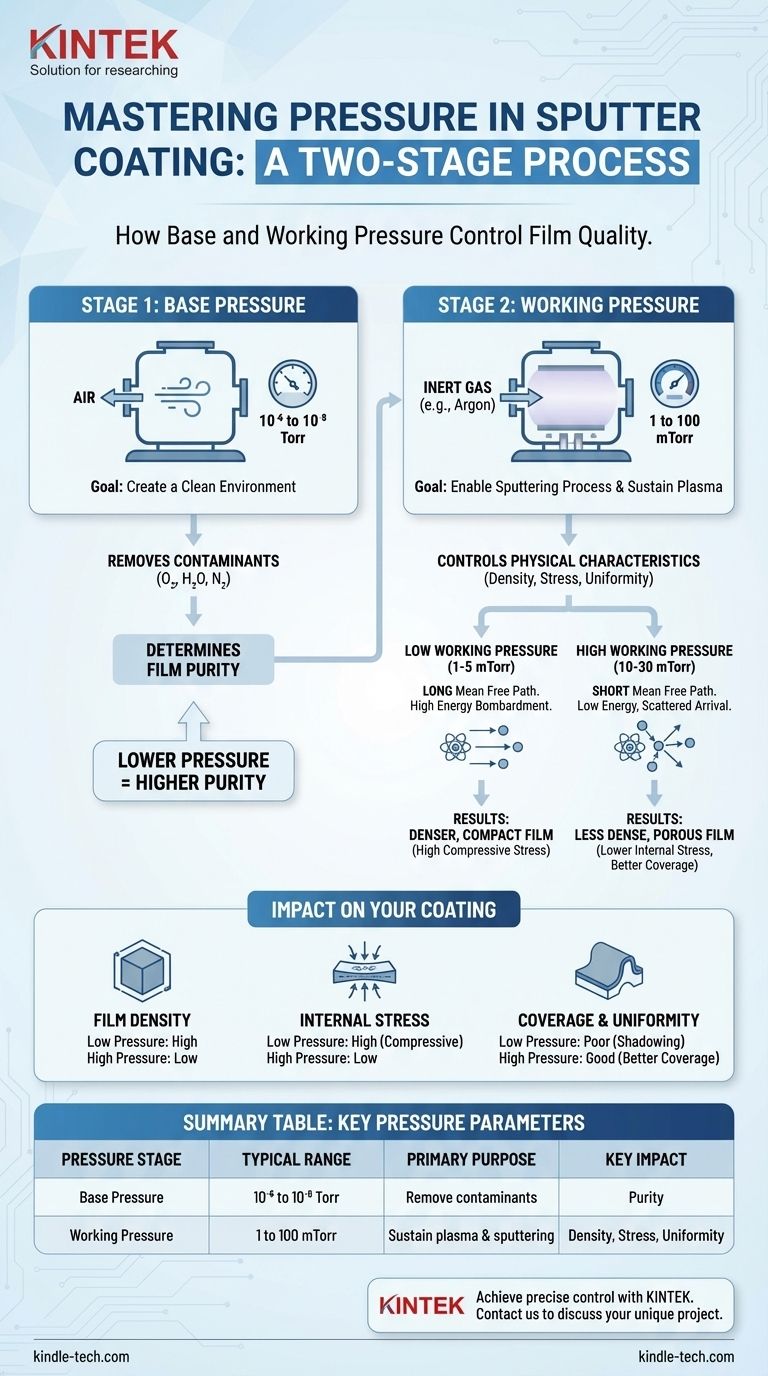

Nello sputtering, la pressione non è un valore singolo, ma un processo a due stadi. Il sistema raggiunge prima un alto vuoto noto come pressione di base per garantire la purezza. Quindi, viene introdotto un gas inerte per raggiungere una pressione di lavoro (o pressione di processo) più elevata per creare il plasma e avviare lo sputtering del materiale target.

La pressione di base iniziale determina la purezza del rivestimento, mentre la successiva pressione di lavoro controlla le caratteristiche fisiche del film depositato, come la sua densità, tensione e uniformità.

I Due Regimi di Pressione Critici nello Sputtering

Comprendere la distinzione tra pressione di base e pressione di lavoro è fondamentale per controllare il risultato di qualsiasi processo di sputtering. Ognuna svolge uno scopo distinto e critico.

Pressione di Base: Creare un Ambiente Pulito

La pressione di base è il livello di vuoto raggiunto nella camera prima che venga introdotto il gas di sputtering.

Il suo unico scopo è rimuovere le molecole atmosferiche e altri contaminanti, come ossigeno, vapore acqueo e azoto. Queste particelle possono reagire con il materiale sputterato e incorporarsi nel film come impurità.

Una pressione di base più bassa si traduce in un film più puro e di qualità superiore. Per molte applicazioni, è richiesta una pressione di base nell'intervallo di 10⁻⁶ a 10⁻⁸ Torr.

Pressione di Lavoro: Abilitare il Processo di Sputtering

Una volta raggiunta una pressione di base sufficiente, un gas inerte (tipicamente Argon) viene immesso nella camera per aumentare la pressione fino alla pressione di lavoro.

Questa pressione, tipicamente tra 1 e 100 millitorr (mTorr), è necessaria per sostenere il plasma che bombarda il materiale target, espellendo gli atomi che formeranno il rivestimento. La scelta della pressione di lavoro è un parametro di processo critico.

Come la Pressione di Lavoro Influisce Direttamente sul Tuo Rivestimento

La pressione di lavoro influenza direttamente il modo in cui gli atomi sputterati viaggiano dal target al campione, il che a sua volta determina le proprietà finali del film.

Il Cammino Libero Medio degli Atomi Sputterati

Il principio fisico chiave in gioco è il cammino libero medio (MFP): la distanza media percorsa da una particella prima di collidere con un'altra.

A pressioni di lavoro più basse (ad esempio, 1-5 mTorr), la camera ha meno atomi di gas. Le particelle sputterate hanno un MFP lungo, consentendo loro di viaggiare direttamente al substrato con elevata energia cinetica.

A pressioni di lavoro più elevate (ad esempio, 10-30 mTorr), la camera è più densa di atomi di gas. Le particelle sputterate hanno un MFP breve, causando loro di subire molte collisioni, perdere energia e arrivare al substrato da angolazioni multiple.

Impatto sulla Densità e Tensione del Film

L'energia delle particelle in arrivo ha un profondo effetto sulla microstruttura del film.

Un processo a bassa pressione si traduce in un bombardamento di particelle ad alta energia, creando un film più denso e compatto. Questa alta energia, tuttavia, può anche indurre una tensione compressiva maggiore, che può causare il distacco o la fessurazione del film.

Un processo ad alta pressione porta alla deposizione di particelle a bassa energia. Questo produce un film meno denso e più poroso che tipicamente presenta una tensione interna inferiore.

Impatto sulla Velocità di Deposizione

La relazione tra pressione e velocità di deposizione non è lineare. Troppa poca pressione significa che non ci sono abbastanza ioni di gas per sputterare efficacemente il target.

Al contrario, una pressione eccessivamente alta fa sì che gli atomi sputterati vengano dispersi così tanto che molti non raggiungono mai il substrato, il che riduce anche la velocità di deposizione effettiva. Esiste un intervallo di pressione ottimale per massimizzare la velocità per qualsiasi sistema dato.

Comprendere i Compromessi

La scelta della pressione corretta comporta il bilanciamento di obiettivi contrastanti. Non esiste un'unica pressione "migliore"; il valore ottimale dipende interamente dal risultato desiderato.

Purezza rispetto al Tempo di Processo

Ottenere un vuoto ultra-elevato per una pressione di base molto bassa assicura la massima purezza del film. Tuttavia, ciò può richiedere un tempo di pompaggio significativo, riducendo la produttività. È necessario bilanciare la purezza richiesta rispetto ai programmi di processo pratici.

Densità del Film rispetto alla Tensione

Un film denso creato a bassa pressione è eccellente per le applicazioni di barriera. Ma se la tensione compressiva risultante è troppo alta per il substrato, il film fallirà. A volte, un film leggermente meno denso ma più stabile creato a pressione più alta è la scelta migliore.

Copertura rispetto alle Proprietà del Film

Per rivestire superfici complesse e non piatte, la maggiore dispersione a pressioni più elevate può migliorare l'uniformità e la copertura nelle aree in ombra. Questo vantaggio ha il costo di una minore densità del film e di una velocità di deposizione più lenta.

Impostare la Pressione per Risultati Ottimali

Per applicare questa conoscenza, considera il tuo obiettivo principale per il rivestimento.

- Se la tua attenzione principale è un film barriera denso e di elevata purezza: Punta alla pressione di base più bassa possibile che il tuo sistema può raggiungere e a una bassa pressione di lavoro (tipicamente 1-5 mTorr).

- Se la tua attenzione principale è minimizzare la tensione del film o rivestire una forma complessa: Considera una pressione di lavoro più alta (ad esempio, 10-20 mTorr) per ridurre l'energia delle particelle e aumentare la dispersione.

- Se la tua attenzione principale è massimizzare la velocità di deposizione: Devi trovare sperimentalmente il punto di pressione ottimale in cui l'efficienza dello sputtering è elevata ma le perdite per dispersione sono ancora minime.

Padroneggiare il controllo della pressione è la chiave per trasformare lo sputtering da un processo semplice a uno strumento di ingegneria preciso.

Tabella Riassuntiva:

| Fase di Pressione | Intervallo Tipico | Scopo Principale | Impatto Chiave sul Rivestimento |

|---|---|---|---|

| Pressione di Base | 10⁻⁶ a 10⁻⁸ Torr | Rimuovere i contaminanti per un ambiente pulito | Determina la purezza del film depositato |

| Pressione di Lavoro | 1 a 100 mTorr | Sostenere il plasma e abilitare il processo di sputtering | Controlla densità, tensione, uniformità e velocità di deposizione |

Pronto a ottenere un controllo preciso sui tuoi rivestimenti a film sottile?

La macchina per sputtering giusta è fondamentale per padroneggiare i parametri di pressione per la tua applicazione specifica, sia che tu abbia bisogno di un film barriera denso, di una tensione minima o di un'eccellente copertura su geometrie complesse. KINTEK è specializzata in apparecchiature da laboratorio di alta qualità, incluse macchine per sputtering progettate per prestazioni affidabili e un controllo preciso del processo.

Lascia che i nostri esperti ti aiutino a selezionare il sistema ideale per soddisfare le esigenze uniche del tuo laboratorio. Contattaci oggi per discutere il tuo progetto e scoprire la differenza KINTEK!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati