La Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) è un processo utilizzato per depositare film sottili uniformi e di alta qualità su un substrato a temperature significativamente più basse rispetto ai metodi convenzionali. Lo ottiene utilizzando un campo elettrico per generare un plasma, che energizza i gas precursori e ne consente la reazione e la formazione del film desiderato senza la necessità di calore estremo.

Il valore fondamentale della PECVD è la sua capacità di eseguire deposizioni di alta qualità a basse temperature. Ciò la rende una tecnologia indispensabile per la fabbricazione dell'elettronica moderna e per il rivestimento di materiali sensibili alla temperatura che verrebbero danneggiati o distrutti dai tradizionali processi ad alta temperatura.

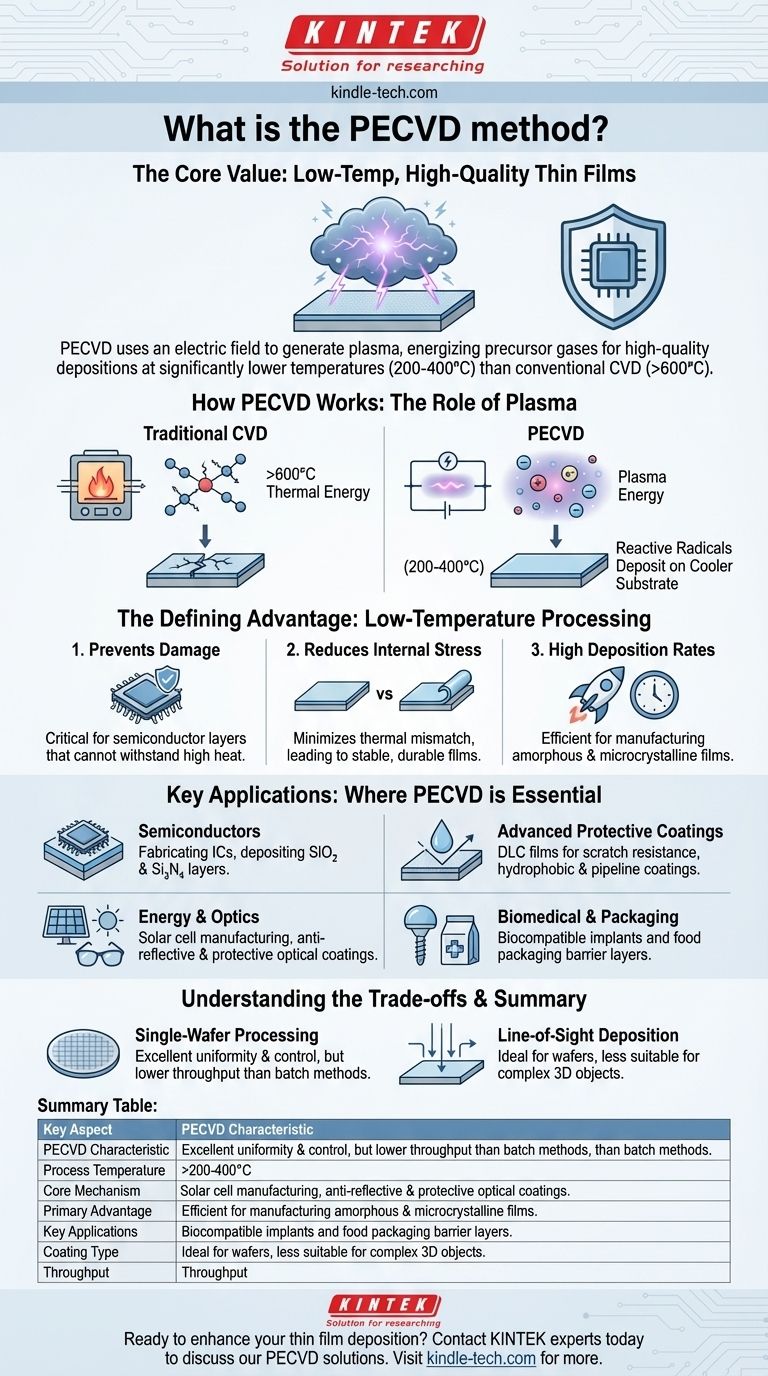

Come Funziona la PECVD: Il Ruolo del Plasma

Sfruttare il Plasma per la Deposizione

Nella tradizionale Deposizione Chimica da Vapore (CVD), si utilizzano temperature elevate (spesso >600°C) per fornire l'energia necessaria a scomporre i gas precursori e avviare una reazione chimica sulla superficie del substrato.

La PECVD cambia fondamentalmente questa equazione. Invece di fare affidamento esclusivamente sull'energia termica, introduce energia tramite un campo elettrico, che ionizza i gas precursori e crea un plasma (uno stato della materia contenente ioni ed elettroni).

Abilitare Reazioni a Bassa Temperatura

Questo plasma è altamente reattivo. Le particelle energetiche al suo interno scompongono i gas precursori in radicali reattivi, che vengono poi depositati sulla superficie del substrato più freddo.

Poiché il plasma fornisce l'energia di reazione necessaria, il substrato stesso può essere mantenuto a una temperatura molto più bassa (tipicamente 200-400°C). Questa è la caratteristica distintiva dell'intero processo.

Il Vantaggio Definitivo: Lavorazione a Bassa Temperatura

Prevenire Danni a Componenti Sensibili

La natura a bassa temperatura della PECVD è fondamentale nell'industria dei semiconduttori. I circuiti integrati contengono strati delicati, precedentemente fabbricati, che non possono resistere alle alte temperature di altri metodi di deposizione. La PECVD consente la deposizione di film isolanti o conduttivi senza danneggiare il dispositivo sottostante.

Ridurre lo Stress Interno del Materiale

Quando materiali con diversi tassi di espansione termica vengono riscaldati e raffreddati insieme, si crea uno stress interno che può causare la fessurazione o la delaminazione dei film.

Minimizzando la temperatura del processo, la PECVD riduce significativamente questo disadattamento termico, con conseguenti film più stabili e durevoli con minore stress interno.

Raggiungere Alte Velocità di Deposizione

Per alcuni materiali, come i film amorfi e microcristallini, la PECVD può raggiungere una velocità di deposizione relativamente elevata. Questa efficienza è cruciale per i processi di produzione in cui la produttività è una considerazione chiave.

Dove la PECVD è Essenziale: Applicazioni Chiave

Produzione di Semiconduttori

La PECVD è una pietra angolare della fabbricazione di circuiti integrati. È ampiamente utilizzata per depositare strati isolanti essenziali, come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄), che isolano i percorsi conduttivi all'interno di un microchip.

Rivestimenti Protettivi Avanzati

Il metodo è utilizzato per creare rivestimenti superficiali altamente durevoli e funzionali. Ciò include la creazione di film di Carbonio Simil-Diamante (DLC) per la resistenza ai graffi, rivestimenti idrofobici per l'idrorepellenza e strati protettivi per parti meccaniche e persino oleodotti.

Energia e Ottica

Nell'industria fotovoltaica, la PECVD è essenziale per la produzione di celle solari. È anche utilizzata per applicare rivestimenti ottici antiriflesso e protettivi per prodotti che vanno dagli occhiali agli strumenti scientifici di precisione.

Biomedicale e Imballaggio

La biocompatibilità e le qualità protettive dei film PECVD li rendono adatti per il rivestimento di impianti medici. La tecnologia è utilizzata anche per creare strati barriera nell'industria degli imballaggi alimentari per migliorarne la durata di conservazione.

Comprendere i Compromessi

Lavorazione su Singolo Wafer

Una caratteristica operativa chiave della PECVD è che è tipicamente un processo su singolo wafer. Ciò consente un'eccellente uniformità e controllo sul film depositato su un singolo substrato.

Tuttavia, ciò contrasta con altri metodi come la CVD a bassa pressione (LPCVD), che spesso possono processare grandi lotti di wafer contemporaneamente. La scelta tra i due dipende spesso dal fatto che la priorità sia il controllo qualità per wafer o l'elevata produttività di volume.

Deposizione a Vista (Line-of-Sight)

La PECVD è un metodo di rivestimento unilaterale. Il plasma e i gas precursori sono diretti verso una superficie del substrato. Questo è ideale per i wafer semiconduttori, ma lo rende meno adatto per rivestire uniformemente oggetti complessi e tridimensionali su tutti i lati contemporaneamente.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la PECVD è guidata dai requisiti specifici del substrato e dalle proprietà del film desiderate.

- Se la tua attenzione principale è l'elaborazione di materiali sensibili alla temperatura: La PECVD è la scelta definitiva, poiché il suo funzionamento a bassa temperatura previene danni a componenti delicati come i circuiti integrati.

- Se la tua attenzione principale è la creazione di rivestimenti funzionali durevoli: La PECVD è un metodo eccellente per depositare film ad alte prestazioni come DLC o strati idrofobici su un'ampia gamma di substrati.

- Se la tua attenzione principale è l'elaborazione batch ad alta produttività per materiali non sensibili: Altri metodi come la LPCVD potrebbero essere un'alternativa più efficiente, sebbene manchino del vantaggio della bassa temperatura.

In definitiva, la PECVD è uno strumento potente e versatile che consente la creazione di materiali e dispositivi avanzati che altrimenti sarebbero impossibili da fabbricare.

Tabella Riassuntiva:

| Aspetto Chiave | Caratteristica PECVD |

|---|---|

| Temperatura di Processo | 200-400°C (significativamente inferiore alla CVD convenzionale) |

| Meccanismo Centrale | Utilizza il plasma per energizzare i gas precursori |

| Vantaggio Principale | Consente la deposizione su substrati sensibili alla temperatura |

| Applicazioni Chiave | Produzione di semiconduttori, celle solari, rivestimenti protettivi, impianti medici |

| Tipo di Rivestimento | Deposizione unilaterale, a vista |

| Produttività | Tipicamente processo su singolo wafer (eccellente uniformità) |

Pronto a migliorare le tue capacità di deposizione di film sottili?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per tecnologie di deposizione all'avanguardia. Sia che tu stia lavorando con materiali semiconduttori sensibili, sviluppando celle solari o creando rivestimenti protettivi specializzati, la nostra esperienza nelle soluzioni PECVD può aiutarti a ottenere risultati superiori proteggendo al contempo i tuoi substrati sensibili alla temperatura.

Contatta oggi i nostri esperti per discutere come le nostre apparecchiature e il nostro supporto PECVD possono far progredire la tua ricerca e i tuoi processi di produzione. Lascia che ti aiutiamo a sbloccare il potenziale della deposizione di film sottili di alta qualità a bassa temperatura per la tua applicazione specifica.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione