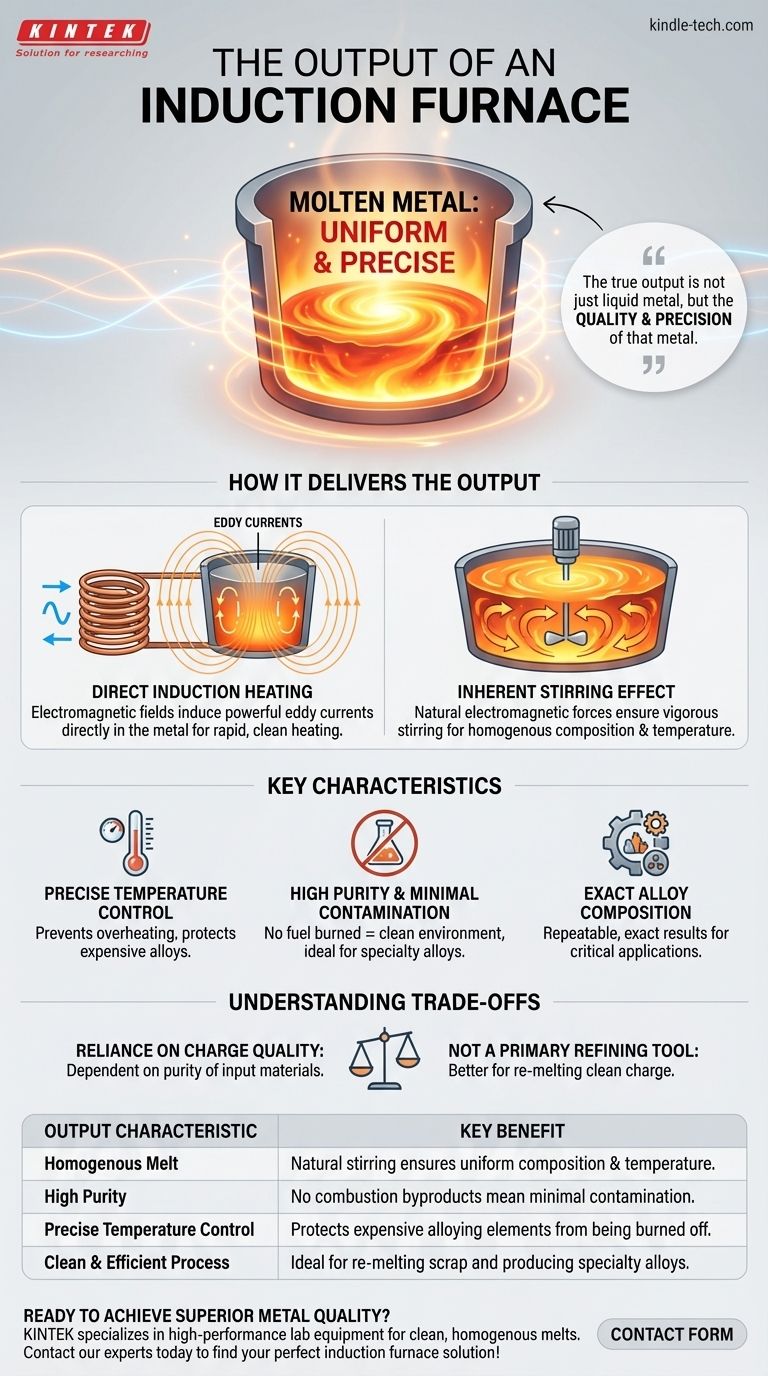

L'output principale di un forno a induzione è metallo fuso con una temperatura altamente uniforme e una composizione controllata con precisione. A differenza dei forni tradizionali che bruciano combustibile, un forno a induzione utilizza campi elettromagnetici per riscaldare direttamente il metallo, risultando in un processo di fusione più pulito, omogeneo ed efficiente, ideale per la produzione di metalli e leghe di alta qualità.

Il vero output di un forno a induzione non è semplicemente metallo liquido, ma piuttosto la qualità e la precisione di quel metallo. La sua funzione principale è produrre una fusione pulita, accuratamente miscelata e termicamente uniforme, rendendolo indispensabile per applicazioni che richiedono proprietà metallurgiche esatte.

Come un forno a induzione fornisce il suo output

Per comprendere l'output, dobbiamo prima comprendere il meccanismo. Il design del forno contribuisce direttamente alle caratteristiche uniche del metallo fuso che produce.

Il principio del riscaldamento a induzione diretta

Un forno a induzione funziona senza alcuna fiamma esterna o elemento riscaldante che tocchi il metallo. Una potente corrente alternata scorre attraverso una bobina di rame, che genera un campo magnetico fluttuante all'interno del forno.

Questo campo magnetico penetra la carica metallica posta all'interno di un crogiolo, inducendo potenti correnti elettriche — note come correnti parassite — direttamente all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti genera calore intenso, facendolo fondere rapidamente dall'interno verso l'esterno.

L'effetto di agitazione intrinseco

Le stesse forze elettromagnetiche che generano calore creano anche un'azione di agitazione vigorosa all'interno del bagno fuso. Questa è una caratteristica critica e incorporata del processo.

Questa circolazione naturale assicura che tutti gli elementi di lega siano distribuiti uniformemente in tutta la fusione. Il risultato è un metallo liquido omogeneo con una composizione chimica e una temperatura costanti dall'alto verso il basso.

Caratteristiche chiave dell'output

Il metodo di riscaldamento e miscelazione definisce la qualità del prodotto finale. L'output di un forno a induzione è apprezzato per diverse caratteristiche specifiche.

Controllo preciso della temperatura

Poiché il calore è generato da energia elettrica che può essere regolata con estrema precisione, gli operatori hanno un controllo finemente sintonizzato sulla temperatura di fusione. Questo previene il surriscaldamento, che può bruciare elementi di lega preziosi e costosi.

Alta purezza e minima contaminazione

I forni a induzione sono eccezionalmente puliti. Poiché non viene bruciato combustibile, non ci sono sottoprodotti della combustione (come carbonio o zolfo) a contaminare il metallo. Questo rende il processo ideale per la produzione di metalli ad alta purezza e leghe speciali dove anche le impurità in tracce sono inaccettabili.

Composizione esatta della lega

La combinazione di controllo preciso della temperatura, un ambiente di fusione pulito e l'azione di agitazione naturale consente alle fonderie di produrre leghe con una composizione esatta e ripetibile. Questo è essenziale per creare materiali con proprietà meccaniche specifiche per settori come l'aerospaziale, l'automotive e la produzione medicale.

Comprendere i compromessi

Sebbene altamente efficace, la tecnologia non è una soluzione universale. I suoi punti di forza definiscono le sue applicazioni ideali e i suoi limiti.

Dipendenza dalla qualità della carica

Un forno a induzione è principalmente un dispositivo di fusione, non di raffinazione. Non rimuove efficacemente le impurità esistenti dai metalli in ingresso. Pertanto, la purezza dell'output dipende quasi interamente dalla qualità del rottame metallico o delle materie prime (la "carica") utilizzate.

Non uno strumento di raffinazione primario

I processi che richiedono una significativa raffinazione — come la rimozione di grandi quantità di carbonio dal minerale di ferro per produrre acciaio — sono più adatti ad altri tipi di forno, come un forno a ossigeno basico o un forno ad arco elettrico. I forni a induzione eccellono nella rifusione e nella lega di materiali di carica puliti.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a induzione dipende dalla qualità desiderata e dal tipo del tuo prodotto finale.

- Se il tuo obiettivo principale è produrre leghe speciali di alto valore: La precisione, la pulizia e la miscelazione omogenea del forno sono essenziali per soddisfare rigorose specifiche metallurgiche.

- Se il tuo obiettivo principale è la rifusione pulita ed efficiente: Il processo è ideale per le fonderie che devono fondere rottami o lingotti in nuovi prodotti con minima perdita di metallo e impatto ambientale.

- Se il tuo obiettivo principale è preservare costosi elementi di lega: Il controllo preciso della temperatura assicura che questi metalli preziosi non vengano bruciati, fornendo significativi risparmi sui costi e una qualità costante.

In definitiva, un forno a induzione offre un livello di controllo e purezza che le tecnologie di fusione convenzionali non possono facilmente eguagliare.

Tabella riassuntiva:

| Caratteristica dell'output | Beneficio chiave |

|---|---|

| Fusione omogenea | L'agitazione naturale assicura composizione e temperatura uniformi. |

| Alta purezza | Nessun sottoprodotto della combustione significa minima contaminazione. |

| Controllo preciso della temperatura | Protegge costosi elementi di lega dal bruciarsi. |

| Processo pulito ed efficiente | Ideale per la rifusione di rottami e la produzione di leghe speciali. |

Pronto a ottenere una qualità del metallo superiore e un controllo preciso delle leghe nel tuo laboratorio o fonderia? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per affidabilità e precisione. Le nostre soluzioni ti aiutano a produrre fusioni pulite e omogenee con composizioni esatte, garantendo risultati coerenti per le tue applicazioni più esigenti. Contatta i nostri esperti oggi per trovare il forno a induzione perfetto per le tue esigenze specifiche!

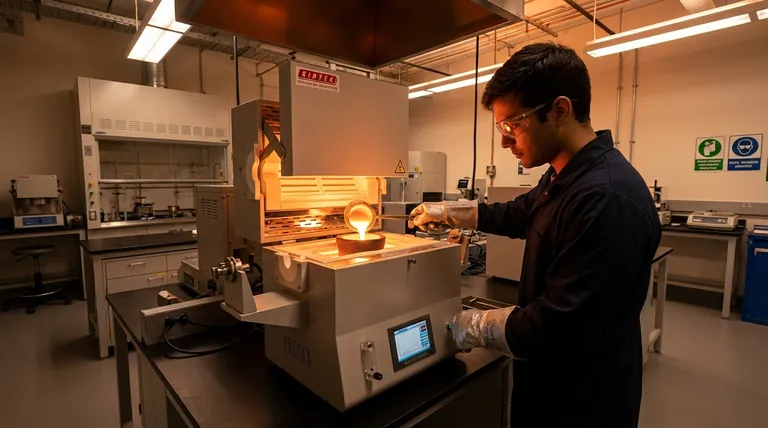

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali