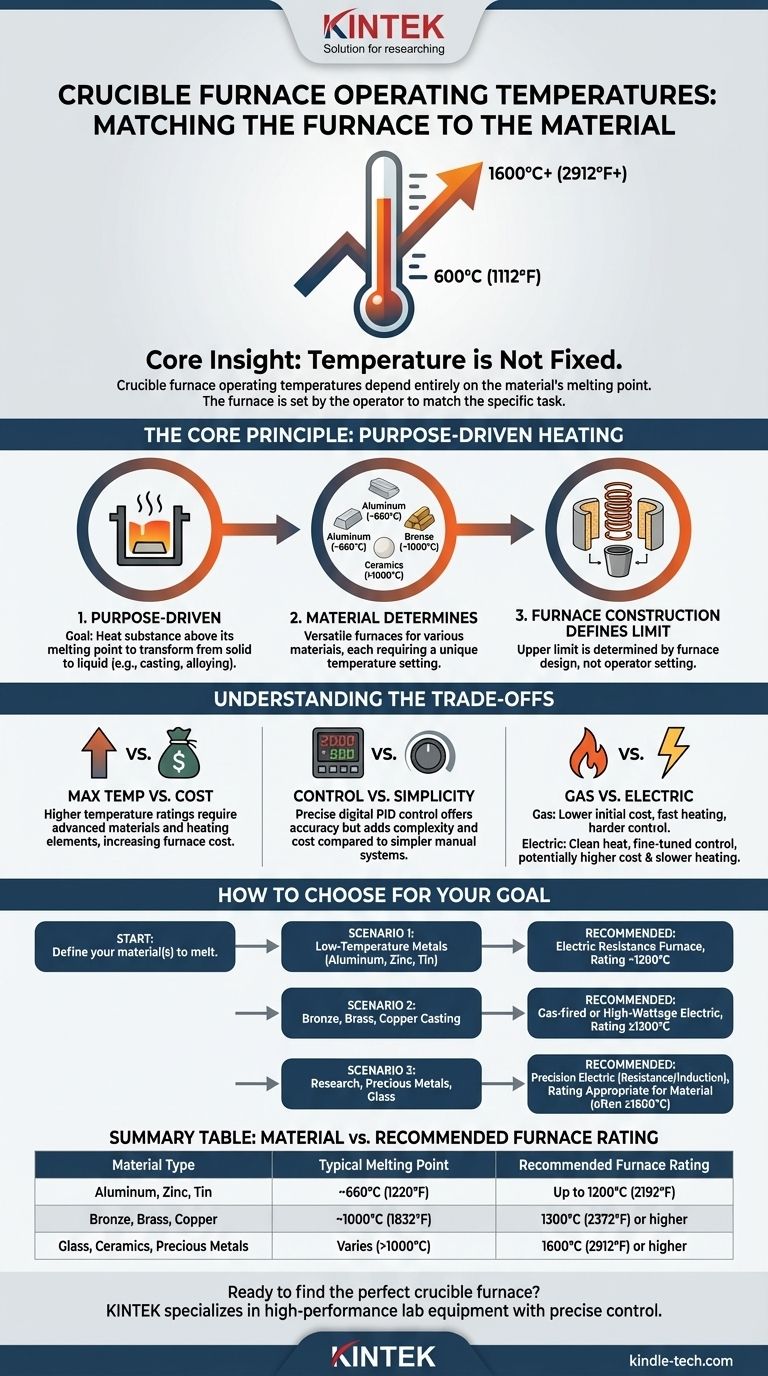

Le temperature di esercizio dei forni a crogiolo non sono fisse; sono variabili e dettate interamente dal punto di fusione del materiale in lavorazione. Mentre alcuni semplici forni per metalli a bassa temperatura possono operare intorno ai 600-1100°C (1112-2012°F), i modelli ad alte prestazioni per lavori di fonderia o ceramica possono facilmente superare i 1600°C (2912°F). La temperatura del forno è impostata dall'operatore per adattarsi a un compito specifico.

L'intuizione fondamentale è che un forno a crogiolo non ha una "temperatura di esercizio" unica. Ha invece una temperatura massima nominale. La domanda cruciale non è quale sia la temperatura del forno, ma se la sua valutazione massima sia sufficientemente alta per il materiale specifico che si deve fondere.

Il Principio Fondamentale: Abbinare il Forno al Materiale

Un forno a crogiolo è uno strumento progettato per uno scopo specifico: liquefare un materiale solido. La temperatura richiesta per fare ciò è una proprietà del materiale stesso, non del forno.

La Temperatura è Guidata dallo Scopo

L'obiettivo primario di un forno a crogiolo è riscaldare una sostanza al di sopra del suo punto di fusione. Questo la trasforma da uno stato solido a uno liquido per la fusione, la lega o la raffinazione.

Questo è fondamentalmente diverso da altri processi di riscaldamento. Ad esempio, un forno di sinterizzazione opera intenzionalmente al di sotto del punto di fusione per fondere le particelle insieme senza liquefare il materiale in massa.

Il Materiale Determina la Temperatura Obiettivo

La versatilità dei forni a crogiolo significa che sono utilizzati per una vasta gamma di materiali, ognuno con il proprio punto di fusione unico.

Un forno che fonde alluminio sarà impostato a poco più di 660°C (1220°F). La stessa fonderia che fonde bronzo dovrebbe impostare il suo forno a oltre 1000°C (1832°F). Forni specializzati per vetro o alcune ceramiche operano a temperature ancora più elevate.

La Costruzione del Forno Definisce il Limite

Mentre l'operatore imposta la temperatura obiettivo, la costruzione del forno definisce la temperatura massima raggiungibile. Questo limite superiore è determinato dai suoi elementi riscaldanti, dall'isolamento e, in modo più critico, dal materiale del crogiolo.

Comprendere i Compromessi

La scelta di un forno implica bilanciare le sue capacità con le vostre esigenze specifiche e il vostro budget. Non esiste un unico forno "migliore", ma solo quello più appropriato per il lavoro.

Temperatura Massima vs. Costo

Esiste una correlazione diretta tra la temperatura massima nominale di un forno e il suo costo. Raggiungere temperature più elevate richiede elementi riscaldanti più avanzati, isolamento più spesso e crogioli realizzati con materiali più esotici come carburo di silicio puro o altre ceramiche, tutti fattori che aumentano il prezzo.

Controllo vs. Semplicità

Le referenze notano il vantaggio del "controllo preciso della temperatura". Questo è tipicamente ottenuto con controllori PID (Proporzionale-Integrale-Derivativo) digitali e termocoppie. Sebbene questi sistemi offrano una precisione superiore, aggiungono complessità e costi rispetto a forni a gas più semplici, regolati manualmente, o modelli elettrici di base.

Alimentazione a Gas vs. Elettrica

I forni a gas spesso offrono un costo iniziale inferiore e la capacità di raggiungere alte temperature molto rapidamente. Tuttavia, possono essere più difficili da controllare con precisione.

I forni a resistenza elettrica o a induzione forniscono un calore eccezionalmente pulito e un controllo della temperatura finemente regolato, ma possono avere un prezzo di acquisto più elevato e cicli di riscaldamento più lenti.

Come Scegliere per il Tuo Obiettivo

La scelta giusta dipende interamente da ciò che si intende fondere. Definite prima i vostri materiali, quindi trovate un forno che possa soddisfare in modo sicuro ed efficiente tale requisito di temperatura.

- Se il vostro obiettivo principale sono metalli a bassa temperatura (es. alluminio, zinco o stagno): Un forno a resistenza elettrica semplice ed economico con una potenza massima di circa 1200°C (2192°F) è più che sufficiente.

- Se il vostro obiettivo principale è la fusione di bronzo, ottone o rame: Avete bisogno di un forno più robusto, a gas o un modello elettrico di potenza superiore, classificato per almeno 1300°C (2372°F) per fornire un margine operativo sicuro.

- Se il vostro obiettivo principale è la ricerca, i metalli preziosi o il vetro: È essenziale un forno elettrico a controllo di precisione (a resistenza o a induzione) con un crogiolo di elevata purezza e una classificazione di temperatura appropriata per il vostro materiale specifico.

In definitiva, la scelta del forno giusto inizia con una chiara comprensione dei materiali specifici che intendete fondere.

Tabella Riepilogativa:

| Tipo di Materiale | Punto di Fusione Tipico | Potenza Consigliata del Forno |

|---|---|---|

| Alluminio, Zinco, Stagno | ~660°C (1220°F) | Fino a 1200°C (2192°F) |

| Bronzo, Ottone, Rame | ~1000°C (1832°F) | 1300°C (2372°F) o superiore |

| Vetro, Ceramiche, Metalli Preziosi | Varia (>1000°C) | 1600°C (2912°F) o superiore |

Pronti a trovare il forno a crogiolo perfetto per le esigenze del vostro laboratorio? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, offrendo una gamma di forni a crogiolo con controllo preciso della temperatura per materiali dall'alluminio alle ceramiche avanzate. I nostri esperti vi aiuteranno a selezionare un forno che corrisponda al punto di fusione del vostro materiale e ai vostri requisiti operativi. Contattate il nostro team oggi stesso per una consulenza personalizzata e migliorate i vostri processi di fusione con l'affidabilità KINTEK.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Quali sono i pericoli di un forno a tubo? Oltre gli ovvi rischi di ustione

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo