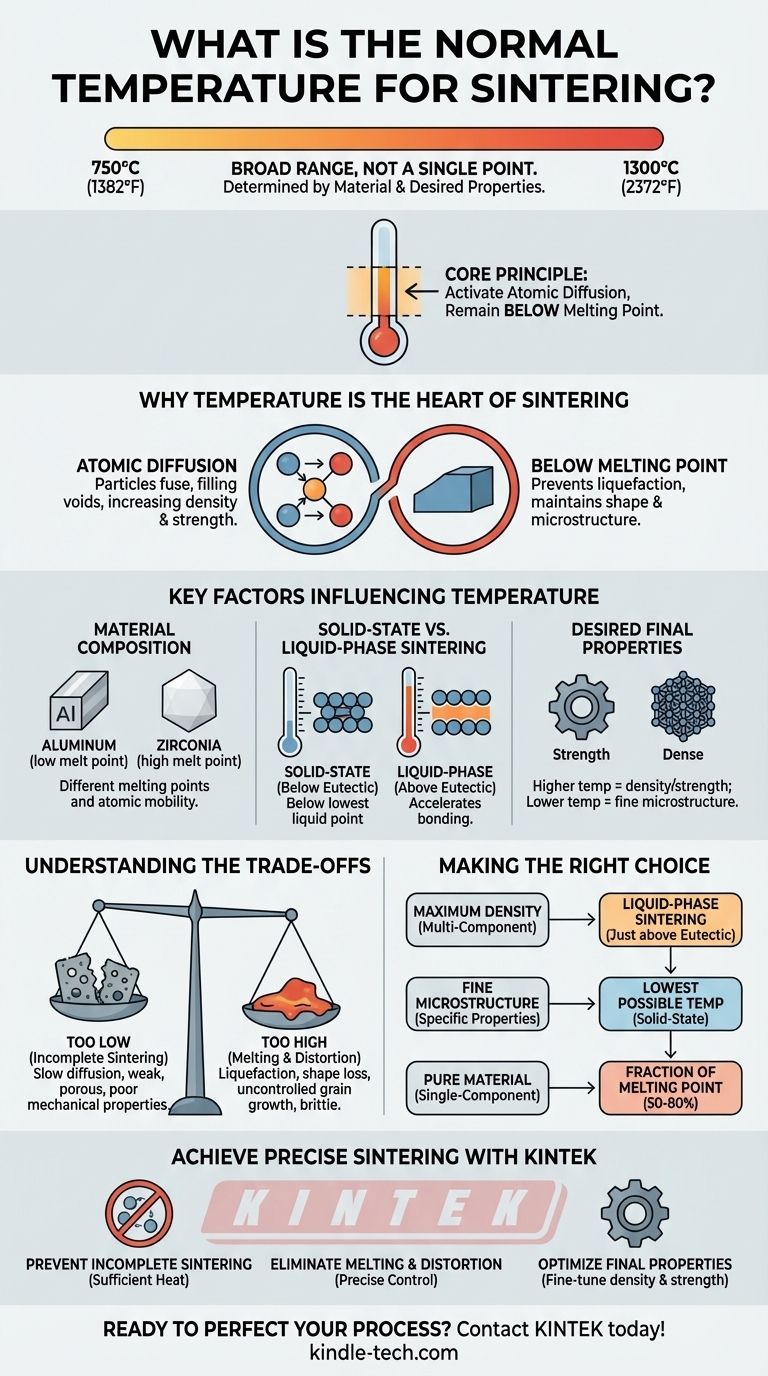

In breve, non esiste un'unica temperatura "normale" per la sinterizzazione. Il processo opera tipicamente in un ampio intervallo che va da 750°C a 1300°C (da 1382°F a 2372°F). La temperatura precisa non è arbitraria; è attentamente determinata dal materiale specifico in lavorazione e dalle proprietà finali che si desidera ottenere.

Il principio fondamentale della sinterizzazione è selezionare una temperatura sufficientemente alta da attivare la diffusione atomica—permettendo alle particelle di legarsi—ma sufficientemente bassa da rimanere ben al di sotto del punto di fusione completo del materiale per evitare che si trasformi in liquido.

Perché la Temperatura è il Cuore della Sinterizzazione

La sinterizzazione è un processo termico che utilizza il calore per legare particelle di un materiale, come una polvere metallica o ceramica, in una massa solida e coerente. La temperatura è la leva principale che controlla questa trasformazione.

L'Obiettivo: Diffusione Atomica

Alla giusta temperatura, gli atomi acquisiscono energia sufficiente per muoversi attraverso i confini delle singole particelle. Questa diffusione atomica è ciò che riempie i vuoti tra le particelle, facendole fondere insieme e aumentando la densità e la resistenza del materiale.

Il Vincolo: Il Punto di Fusione

L'obiettivo è legare le particelle, non fonderle. La temperatura di sinterizzazione scelta deve essere sempre al di sotto del punto di fusione del materiale. Superare questo limite causerebbe la liquefazione del materiale, facendogli perdere la forma e la microstruttura desiderata.

Fattori Chiave che Influenzano la Temperatura di Sinterizzazione

La temperatura ideale è una funzione delle proprietà intrinseche del materiale e del risultato desiderato.

Composizione del Materiale

Materiali diversi hanno punti di fusione e mobilità atomica molto diversi. Ad esempio, un metallo a basso punto di fusione come l'alluminio sinterizzerà a una temperatura molto più bassa rispetto a una ceramica ad alta temperatura come la zirconia.

Sinterizzazione allo Stato Solido vs. in Fase Liquida

Il processo cambia se viene formata intenzionalmente una piccola quantità di liquido. La temperatura eutettica è la temperatura più bassa alla quale può esistere un liquido in un sistema multi-componente.

Se la temperatura operativa è al di sotto di questo punto, si parla di sinterizzazione allo stato solido. Se è al di sopra di questo punto, diventa sinterizzazione in fase liquida, dove la fase liquida può accelerare significativamente il processo di legame e densificazione.

Proprietà Finali Desiderate

La temperatura finale impatta direttamente sul prodotto finale. Temperature più elevate all'interno dell'intervallo sicuro portano tipicamente a maggiore densità e resistenza, ma possono anche causare una crescita indesiderata dei grani, che potrebbe ridurre la tenacità. Gli ingegneri selezionano attentamente una temperatura per bilanciare queste caratteristiche in competizione.

Comprendere i Compromessi

Scegliere la temperatura sbagliata può portare a un processo completamente fallito. La finestra per una sinterizzazione di successo è spesso precisa.

Conseguenza di una Temperatura Troppo Bassa

Se la temperatura è insufficiente, la diffusione atomica sarà troppo lenta. Ciò si traduce in una sinterizzazione incompleta, che porta a un prodotto poroso, debole e con scarse proprietà meccaniche poiché le particelle non si sono legate adeguatamente.

Conseguenza di una Temperatura Troppo Alta

Se la temperatura si avvicina troppo o supera il punto di fusione, il materiale inizierà a liquefarsi. Ciò può causare l'afflosciamento, la distorsione o la perdita della forma prevista del pezzo. Porta anche a una crescita incontrollata dei grani, producendo spesso un prodotto finale fragile.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura corretta è sempre definita dal materiale e dall'obiettivo.

- Se la tua attenzione principale è la massima densità in un sistema multi-componente: Considera la sinterizzazione in fase liquida operando appena sopra la temperatura eutettica del materiale per accelerare il processo.

- Se la tua attenzione principale è preservare una microstruttura a grana molto fine per proprietà specifiche: Utilizza la temperatura più bassa possibile che consenta il necessario legame tra le particelle (sinterizzazione allo stato solido).

- Se stai lavorando con un materiale puro, a componente singolo: La tua temperatura target sarà una frazione specifica del suo punto di fusione assoluto, tipicamente tra il 50% e l'80%, determinata attraverso principi di scienza dei materiali e test.

In definitiva, una sinterizzazione di successo dipende da un controllo preciso della temperatura adattato al tuo materiale specifico e ai tuoi obiettivi ingegneristici.

Tabella Riassuntiva:

| Fattore | Influenza sulla Temperatura di Sinterizzazione |

|---|---|

| Composizione del Materiale | Determina il punto di fusione di base (es. Alluminio vs. Zirconia). |

| Tipo di Sinterizzazione | Stato solido (sotto l'eutettico) vs. Fase liquida (sopra l'eutettico). |

| Proprietà Desiderate | Temperatura più alta per densità/resistenza, temperatura più bassa per microstruttura fine. |

Ottieni una Sinterizzazione Precisa con KINTEK

Selezionare e mantenere la temperatura esatta è fondamentale per una sinterizzazione di successo. KINTEK è specializzata in forni da laboratorio ad alte prestazioni che forniscono il controllo preciso della temperatura e l'uniformità richiesti dal tuo processo.

Forniamo le attrezzature affidabili di cui hai bisogno per:

- Prevenire la Sinterizzazione Incompleta: Evita pezzi deboli e porosi assicurando calore sufficiente per una corretta diffusione atomica.

- Eliminare Fusione e Distorsione: I nostri controlli precisi mantengono le temperature ben al di sotto dei punti di fusione per preservare la forma del pezzo.

- Ottimizzare le Proprietà Finali: Regola finemente densità, resistenza e microstruttura per la tua applicazione specifica.

Pronto a perfezionare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti per trovare la soluzione di forno ideale per gli obiettivi di scienza dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Qual è la descrizione fisica di un forno a tubo? Una ripartizione dettagliata del suo design per alte temperature

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera