In termini tecnici, un metodo di deposizione è qualsiasi processo che applica un film sottile di un materiale sorgente su una superficie, nota come substrato. Ciò si ottiene tipicamente convertendo il materiale sorgente in una forma gassosa — attraverso processi come l'evaporazione o lo sputtering — all'interno di un vuoto, che poi condensa e solidifica sul substrato per formare il rivestimento desiderato.

Il concetto fondamentale alla base della deposizione non riguarda l'applicazione di un rivestimento liquido come la vernice, ma la costruzione di un nuovo strato superficiale strato per strato, spesso a livello atomico, trasferendo materiale da una sorgente a un bersaglio all'interno di un ambiente altamente controllato.

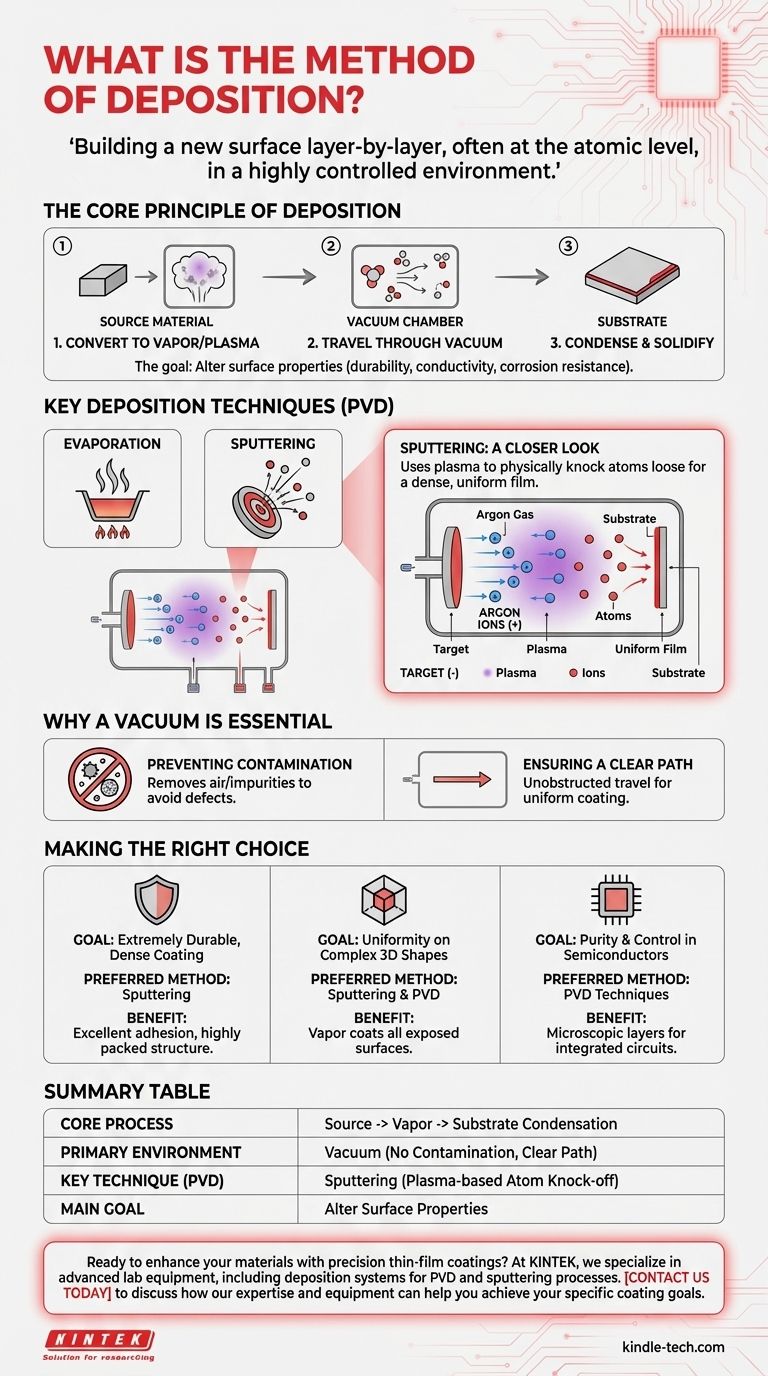

Il Principio Fondamentale della Deposizione

Cosa Succede Durante la Deposizione?

Nel suo cuore, ogni processo di deposizione comporta tre fasi fondamentali. In primo luogo, un materiale sorgente viene convertito in vapore o plasma. In secondo luogo, questo materiale gassoso viaggia attraverso un ambiente controllato, solitamente una camera a vuoto. Infine, condensa su un substrato per formare un film sottile solido.

Il Ruolo del Materiale Sorgente

Il materiale sorgente è la sostanza di cui si desidera formare il rivestimento. Può essere un metallo, una ceramica o un altro composto. La tecnica di deposizione specifica viene spesso scelta in base alle proprietà di questo materiale, come il suo punto di fusione.

L'Importanza del Substrato

Il substrato è semplicemente l'oggetto che viene rivestito. L'obiettivo della deposizione è alterare le proprietà superficiali del substrato — ad esempio, per renderlo più durevole, elettricamente conduttivo o resistente alla corrosione.

Tecniche di Deposizione Chiave

Deposizione Fisica da Vapore (PVD)

La Deposizione Fisica da Vapore (PVD) non è un singolo metodo ma una famiglia di processi. Come suggerisce il nome, utilizzano mezzi fisici — come il riscaldamento o il bombardamento — per convertire il materiale sorgente in vapore. I riferimenti evidenziano due metodi PVD principali: evaporazione e sputtering.

Sputtering: Uno Sguardo Più Ravvicinato

Lo Sputtering è una tecnica PVD sofisticata che non si basa sulla fusione del materiale sorgente. Invece, un gas chimicamente inerte, come l'argon, viene introdotto nella camera a vuoto ed energizzato per creare un plasma.

Gli ioni caricati positivamente provenienti da questo plasma vengono accelerati verso il materiale sorgente caricato negativamente (il "bersaglio"). Questa collisione ad alta energia sbatte fisicamente gli atomi dal sorgente, che poi viaggiano e si depositano sul substrato, formando un film molto uniforme e denso.

Perché il Vuoto è Essenziale

Prevenire la Contaminazione

La ragione principale per eseguire la deposizione in un vuoto è rimuovere l'aria e altre particelle indesiderate. Se queste particelle fossero presenti, entrerebbero in collisione con il materiale sorgente vaporizzato, reagirebbero con esso e contaminerebbero il film finale, portando a difetti e scarsa qualità.

Garantire un Percorso Libero

Un vuoto fornisce anche un percorso senza ostacoli affinché gli atomi o le molecole vaporizzate viaggino dalla sorgente al substrato. Ciò garantisce un processo di deposizione efficiente e diretto, fondamentale per creare rivestimenti uniformi e di alta qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di deposizione specifico utilizzato è determinato dalle proprietà desiderate del rivestimento finale e dal materiale che viene depositato.

- Se il tuo obiettivo principale è creare un rivestimento estremamente durevole e denso: Lo sputtering è spesso preferito perché l'alta energia del processo si traduce in un'eccellente adesione e una struttura del film altamente compatta.

- Se il tuo obiettivo principale è rivestire uniformemente una forma 3D complessa: Lo sputtering e altri metodi PVD sono altamente efficaci poiché il vapore può rivestire tutte le superfici esposte all'interno della camera.

- Se il tuo obiettivo principale è la purezza e il controllo nella produzione di semiconduttori: Le tecniche PVD sono fondamentali per stendere gli strati microscopici di materiali conduttivi e isolanti che formano i circuiti integrati.

In definitiva, i metodi di deposizione ci danno un controllo preciso sulla superficie di un materiale, consentendo la creazione di prodotti e tecnologie avanzate.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo Centrale | Conversione di un materiale sorgente in un vapore che condensa su un substrato. |

| Ambiente Principale | Camera a vuoto per prevenire la contaminazione e garantire un percorso libero. |

| Tecnica Chiave (PVD) | Sputtering: Utilizza il plasma per staccare atomi da un bersaglio per un film denso e uniforme. |

| Obiettivo Principale | Alterare le proprietà superficiali come durata, conduttività o resistenza alla corrosione. |

Pronto a migliorare i tuoi materiali con rivestimenti a film sottile di precisione?

In KINTEK, siamo specializzati in apparecchiature di laboratorio avanzate, inclusi sistemi di deposizione per processi PVD e sputtering. Che tu sia nel settore della produzione di semiconduttori, nella R&S o nella produzione di componenti durevoli, le nostre soluzioni offrono i rivestimenti uniformi e di alta qualità di cui hai bisogno.

Contattaci oggi per discutere come la nostra esperienza e le nostre attrezzature possono aiutarti a raggiungere i tuoi obiettivi specifici di rivestimento.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Perché riscaldare le linee di trasporto ALD/CVD? Prevenire la condensazione del precursore e garantire l'uniformità del film sottile

- Come funziona una macchina CVD? Una guida per costruire film sottili superiori a partire da gas

- Qual è la funzione dell'idrogeno nel processo di crescita del diamante CVD? Sbloccare la qualità del diamante sintetico ad alta purezza

- Qual è la differenza tra CVD e rivestimento per sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Quali sono le sfide associate all'uso della CVD nella tecnologia CMOS? Superare le barriere di costo e precisione

- Cos'è il metodo della deposizione chimica da vapore? Una guida alla produzione di film sottili ad alta purezza

- Qual è la conduttività del grafene CVD? Sbloccare il suo vero potenziale per le tue applicazioni

- Perché i precursori metallo-organici sono preferiti per il DLI-MOCVD? Chiave per rivestimenti metallurgici a bassa temperatura