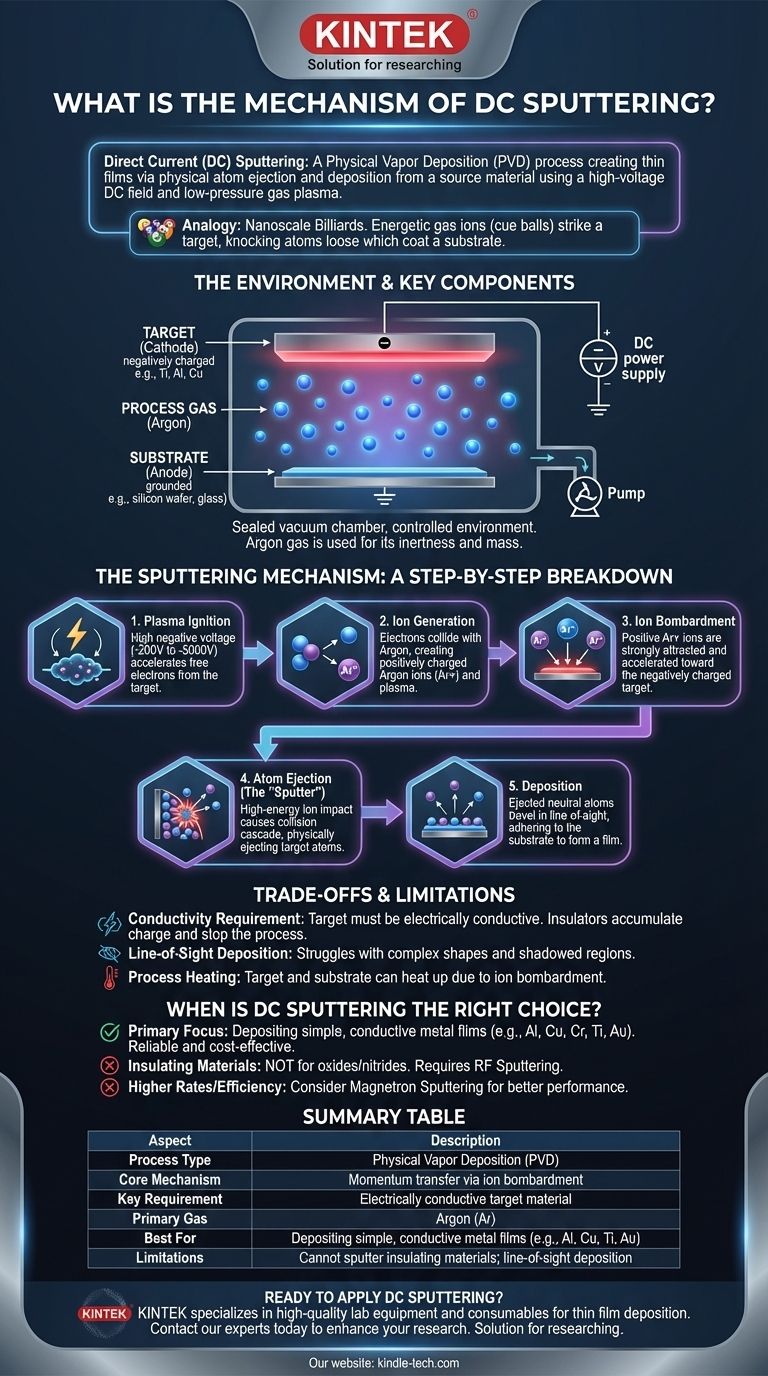

La deposizione sputtering a corrente continua (DC) è un processo di deposizione fisica da vapore (PVD) che crea un film sottile espellendo fisicamente atomi da un materiale sorgente e depositandoli su un substrato. Funziona stabilendo un campo elettrico DC ad alta tensione all'interno di un ambiente gassoso a bassa pressione. Questo campo crea un plasma, e gli ioni caricati positivamente da questo plasma vengono accelerati per bombardare il materiale sorgente, dislocando atomi che poi rivestono il substrato.

In fondo, la deposizione sputtering DC è un processo di trasferimento di quantità di moto, non chimico o termico. Pensatela come una partita di biliardo su scala nanometrica: ioni di gas energetici agiscono come palle da biliardo, colpendo un bersaglio di materiale sorgente e staccando atomi, che poi viaggiano e si attaccano a un substrato vicino.

L'ambiente e i componenti chiave

Prima che il processo possa iniziare, i componenti del sistema devono essere configurati correttamente all'interno di un ambiente controllato. Questa configurazione è fondamentale per l'intero meccanismo.

La camera a vuoto

L'intero processo avviene all'interno di una camera a vuoto sigillata. Questo è fondamentale per due motivi: rimuove i gas atmosferici che potrebbero contaminare il film e consente agli atomi spruzzati di viaggiare liberamente dal bersaglio al substrato con collisioni minime.

Il bersaglio (catodo)

Il bersaglio è un blocco solido del materiale che si desidera depositare (ad esempio, titanio, alluminio, rame). È collegato al terminale negativo di un alimentatore DC, rendendolo il catodo.

Il substrato (anodo)

Questo è l'oggetto che si desidera rivestire, come un wafer di silicio, un pezzo di vetro o un impianto medico. Di solito è posizionato di fronte al bersaglio ed è spesso a potenziale di terra, rendendolo di fatto l'anodo.

Il gas di processo (argon)

Dopo aver creato il vuoto, la camera viene riempita con una piccola quantità controllata di un gas inerte, più comunemente Argon (Ar). L'argon viene utilizzato perché è chimicamente inerte, ha una massa sufficiente per espellere efficacemente gli atomi del bersaglio ed è relativamente economico.

Il meccanismo di sputtering: una ripartizione passo-passo

Una volta stabilito l'ambiente, viene applicata la tensione DC, avviando una precisa catena di eventi che porta alla formazione del film.

Passo 1: Accensione del plasma

Una forte tensione negativa (tipicamente da -200V a -5000V) viene applicata al bersaglio. Questa alta tensione attira gli elettroni liberi vaganti e li accelera lontano dal bersaglio ad alta velocità.

Passo 2: Generazione di ioni

Mentre questi elettroni energetici viaggiano attraverso la camera, collidono con atomi di gas Argon neutri. Se l'elettrone ha energia sufficiente, staccherà un elettrone dall'atomo di Argon, creando uno ione Argon caricato positivamente (Ar+) e un altro elettrone libero. Questo processo si ripete, creando una cascata autosostenibile che si traduce in un gas ionizzato luminoso noto come plasma.

Passo 3: Bombardamento ionico

Gli ioni Argon positivi (Ar+) appena formati sono ora fortemente attratti e accelerati verso il bersaglio caricato negativamente. Colpiscono la superficie del bersaglio con una significativa energia cinetica.

Passo 4: Espulsione di atomi (lo "sputter")

L'impatto di uno ione ad alta energia non fonde né vaporizza il bersaglio. Invece, innesca una cascata di collisioni all'interno del materiale del bersaglio, trasferendo il suo momento agli atomi del bersaglio. Quando questa cascata di energia raggiunge la superficie, può dare a un atomo di superficie energia sufficiente per superare i suoi legami atomici ed essere fisicamente espulso nella camera a vuoto. Questo atomo espulso è la particella "sputterata".

Passo 5: Deposizione

Gli atomi neutri spruzzati viaggiano in linea retta, o "linea di vista", attraverso la camera a bassa pressione. Quando colpiscono il substrato, si attaccano alla sua superficie (adsorbimento) e iniziano ad accumularsi, strato dopo strato, per formare un film sottile denso e uniforme.

Comprendere i compromessi e le limitazioni

Sebbene potente, il meccanismo di sputtering DC presenta limitazioni intrinseche che sono fondamentali da comprendere.

Il requisito di conduttività

La limitazione più significativa della deposizione sputtering DC è che il materiale del bersaglio deve essere elettricamente conduttivo. Un bersaglio non conduttivo (isolante) accumulerebbe rapidamente una carica positiva dagli ioni bombardanti, neutralizzando il campo elettrico e interrompendo il processo di sputtering.

Deposizione in linea di vista

Poiché gli atomi spruzzati viaggiano in linea retta, il processo può avere difficoltà a rivestire uniformemente forme complesse e tridimensionali con regioni in ombra o sottosquadri. Ciò può comportare un film più sottile o inesistente su determinate superfici.

Riscaldamento del processo

Il bombardamento costante di ioni energetici trasferisce una quantità significativa di calore al bersaglio. Questa energia può anche irradiare e riscaldare il substrato, il che potrebbe essere indesiderabile quando si rivestono materiali sensibili alla temperatura come le plastiche.

Quando la deposizione sputtering DC è la scelta giusta?

La scelta di una tecnica di deposizione richiede di abbinare le capacità del processo al proprio obiettivo finale. La deposizione sputtering DC è un metodo fondamentale con uno spazio applicativo ben definito.

- Se il vostro obiettivo principale è depositare un film metallico semplice e conduttivo: la deposizione sputtering DC è una scelta estremamente affidabile, ben compresa ed economica per materiali come alluminio, rame, cromo, titanio e oro.

- Se è necessario depositare un materiale isolante o dielettrico (come un ossido o un nitruro): è necessario utilizzare una tecnica alternativa come la deposizione sputtering RF (Radio Frequenza), che utilizza un campo AC per evitare l'accumulo di carica sul bersaglio.

- Se si richiedono velocità di deposizione più elevate e un uso più efficiente del materiale del bersaglio: è consigliabile indagare sulla deposizione sputtering a magnetron, un miglioramento comune che utilizza magneti per intrappolare gli elettroni vicino al bersaglio, aumentando drasticamente l'efficienza di ionizzazione.

Comprendere questo meccanismo fondamentale di trasferimento del momento fisico è la chiave per selezionare la giusta tecnica di deposizione per i vostri obiettivi specifici di materiale e applicazione.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Meccanismo principale | Trasferimento di quantità di moto tramite bombardamento ionico |

| Requisito chiave | Materiale del bersaglio elettricamente conduttivo |

| Gas primario | Argon (Ar) |

| Ideale per | Deposizione di film metallici semplici e conduttivi (es. Al, Cu, Ti, Au) |

| Limitazioni | Non può spruzzare materiali isolanti; deposizione in linea di vista |

Pronto ad applicare la deposizione sputtering DC nel tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le vostre esigenze di deposizione di film sottili. Che stiate ricercando nuovi materiali o aumentando la produzione, la nostra esperienza vi garantisce di avere gli strumenti giusti per risultati precisi e affidabili.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni di sputtering possono migliorare le capacità del tuo laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse