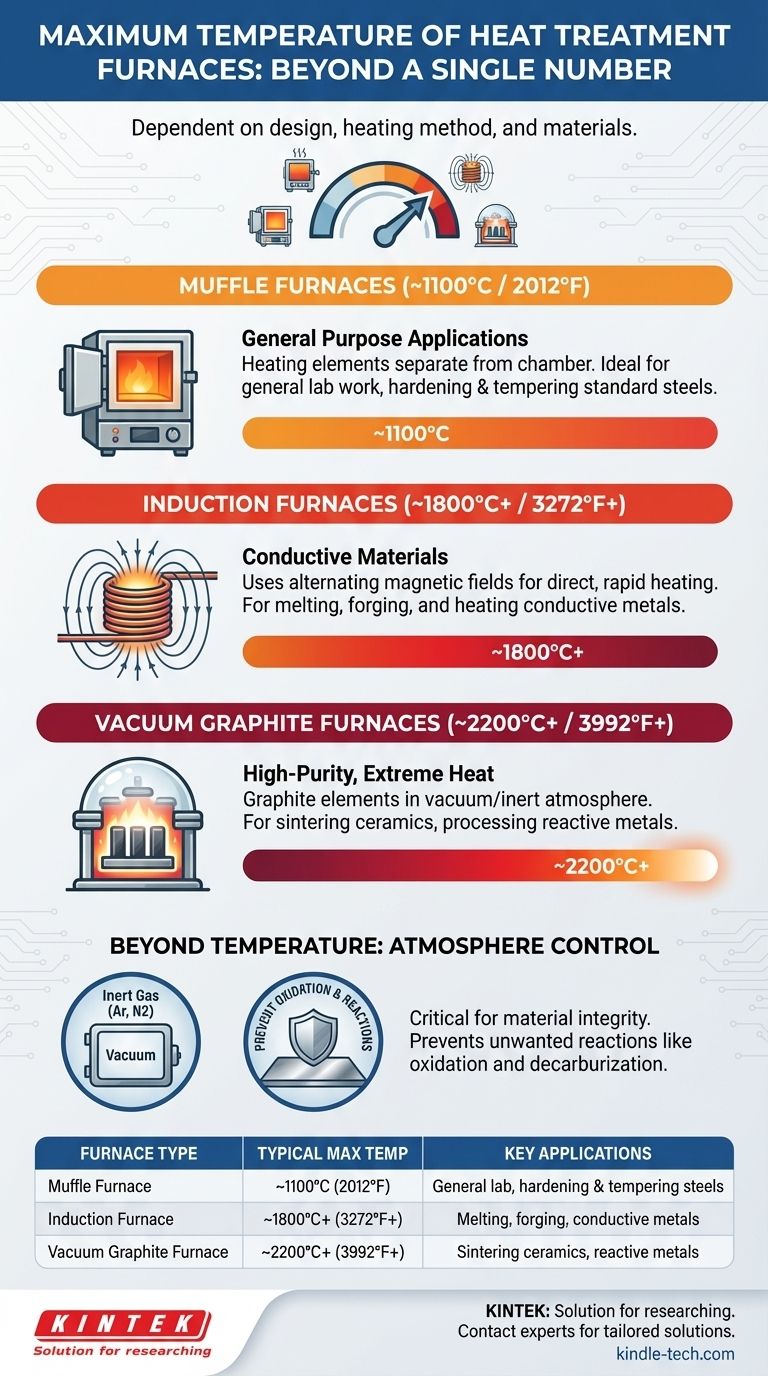

La temperatura massima di un forno per trattamenti termici non è un valore unico; dipende interamente dal design del forno, dal metodo di riscaldamento e dai materiali di costruzione. Mentre un forno a muffola standard può raggiungere un massimo di circa 1100°C (2012°F), sistemi specializzati come i forni a induzione possono superare i 1800°C (3272°F) e i forni a grafite sottovuoto possono raggiungere temperature di 2200°C (3992°F) o superiori.

L'intuizione fondamentale non è chiedere una singola temperatura massima, ma capire che ogni tipo di forno rappresenta una tecnologia specifica progettata per soddisfare i requisiti di temperatura e atmosfera di un particolare materiale e processo. Il limite è definito dallo strumento, non dal concetto di trattamento termico in sé.

Perché il tipo di forno determina la temperatura

La temperatura massima raggiungibile è il risultato diretto della progettazione fondamentale di un forno. Gli elementi riscaldanti, l'isolamento e l'atmosfera interna sono tutti progettati per un intervallo operativo specifico. Superare questo intervallo porta a guasti dell'attrezzatura e a risultati compromessi.

Forni a Muffola: Per Applicazioni Generiche (~1100°C)

Un forno a muffola è un comune forno a scatola con carico frontale. I suoi elementi riscaldanti sono tipicamente separati dalla camera interna (la "muffola"), che protegge il pezzo da riscaldare dalla radiazione diretta e dai sottoprodotti della combustione.

La loro costruzione li limita a circa 1100°C, rendendoli ideali per lavori di laboratorio generici, tempra e rinvenimento di acciai standard e altri processi a temperature più basse.

Forni a Induzione: Per Materiali Conduttivi (~1800°C+)

I forni a induzione non utilizzano elementi riscaldanti convenzionali. Invece, utilizzano potenti campi magnetici alternati generati da una bobina per indurre una corrente elettrica direttamente all'interno del pezzo metallico.

Questo riscaldamento diretto è estremamente rapido ed efficiente, consentendo alle temperature di raggiungere 1800°C o superiori. Questa tecnologia è una pietra angolare dell'industria siderurgica per la fusione, la forgiatura e i trattamenti termici specializzati di materiali conduttivi.

Forni a Grafite Sottovuoto: Per Processi ad Altissima Purezza ed Estremo Calore (~2200°C+)

Questi sono forni altamente specializzati progettati per le applicazioni più impegnative. Utilizzano elementi riscaldanti in grafite, che possono resistere a calore estremo senza fondere.

Fondamentalmente, operano sottovuoto o in un'atmosfera inerte controllata. Ciò impedisce agli elementi in grafite e al pezzo da lavorare di ossidarsi (bruciare) a temperature estreme. Ciò consente loro di raggiungere in sicurezza 2200°C o più, necessario per la sinterizzazione di ceramiche avanzate, la lavorazione di metalli reattivi e la creazione di materiali ad alta purezza.

Oltre la Temperatura: L'Importanza del Controllo dell'Atmosfera

Raggiungere semplicemente un'alta temperatura non è sufficiente. L'ambiente chimico all'interno del forno è altrettanto critico per l'esito del processo di trattamento termico.

Cos'è il Controllo dell'Atmosfera?

Il controllo dell'atmosfera comporta la sostituzione dell'aria normale all'interno di un forno con un gas specifico o la creazione di un vuoto. Ciò è gestito da un corpo del forno ben sigillato e da sistemi di ventilazione, spesso inclusi ventilatori raffreddati ad acqua e meccanismi di sicurezza.

Le atmosfere comuni includono gas inerti come argon o azoto, gas reattivi per processi come la carburazione o un vuoto quasi perfetto per rimuovere tutte le molecole reattive.

Prevenire Reazioni Indesiderate

Ad alte temperature, la maggior parte dei metalli reagirà prontamente con l'ossigeno presente nell'aria, formando uno strato di scaglia di ossido. Ciò danneggia la finitura superficiale e può alterare le dimensioni del materiale.

Un'atmosfera controllata previene questa ossidazione, così come altre reazioni indesiderate come la decarburazione (la perdita di carbonio dalla superficie dell'acciaio), garantendo che l'integrità del materiale sia preservata.

Comprendere i Compromessi

La scelta di un forno per trattamenti termici implica il bilanciamento delle capacità con i vincoli pratici. Non esiste un unico forno "migliore", ma solo quello più appropriato per il lavoro.

Costo vs. Capacità

Temperature massime più elevate e controlli avanzati dell'atmosfera comportano un costo significativo. Un forno a grafite sottovuoto può essere di ordini di grandezza più costoso da acquistare, utilizzare e mantenere rispetto a un semplice forno a muffola.

Metodo di Riscaldamento vs. Materiale

Il metodo di riscaldamento non è universale. Un forno a induzione è incredibilmente efficace per un albero in acciaio ma è completamente inutile per riscaldare un componente ceramico, che non è elettricamente conduttivo.

Tempo di Processo vs. Complessità

Sebbene un forno a induzione possa riscaldare un pezzo in pochi minuti, potrebbe non fornire il tempo di "soak" lento e uniforme richiesto per alleviare lo stress in una fusione grande e complessa. Il processo detta le velocità di riscaldamento e raffreddamento richieste, il che influenza la scelta del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del forno corretto richiede di abbinare il tuo obiettivo ingegneristico specifico alla tecnologia giusta.

- Se il tuo obiettivo principale è il lavoro di laboratorio generale, la ricottura o il rinvenimento di acciai per utensili comuni: Un forno a muffola standard con un intervallo fino a 1100°C è tipicamente la scelta più pratica ed economica.

- Se il tuo obiettivo principale è il riscaldamento rapido di metalli conduttivi per forgiatura, fusione o tempra superficiale: Un forno a induzione in grado di raggiungere 1800°C o più fornisce la velocità e la potenza necessarie.

- Se il tuo obiettivo principale è la lavorazione di ceramiche avanzate, metalli refrattari o leghe ad alta purezza senza ossidazione: È essenziale un forno sottovuoto o ad atmosfera controllata che raggiunga 2200°C o superiore.

In definitiva, comprendere le capacità e i limiti di ciascun tipo di forno ti consente di selezionare lo strumento preciso richiesto per il tuo materiale specifico e il risultato desiderato.

Tabella Riassuntiva:

| Tipo di Forno | Temperatura Massima Tipica | Applicazioni Chiave |

|---|---|---|

| Forno a Muffola | ~1100°C (2012°F) | Lavoro di laboratorio generale, tempra e rinvenimento di acciai |

| Forno a Induzione | ~1800°C+ (3272°F+) | Fusione, forgiatura, riscaldamento di metalli conduttivi |

| Forno a Grafite Sottovuoto | ~2200°C+ (3992°F+) | Sinterizzazione di ceramiche, lavorazione di metalli reattivi |

La scelta del forno giusto è fondamentale per il successo del tuo processo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, al servizio delle esigenze dei laboratori. I nostri esperti possono aiutarti a scegliere il forno per trattamenti termici ideale, che si tratti di un forno a muffola standard per lavori generali o di un sistema sottovuoto ad alta temperatura per materiali avanzati, garantendo un controllo preciso della temperatura e l'atmosfera corretta per la tua applicazione specifica.

Contatta oggi stesso i nostri esperti per discutere le tue esigenze e ottenere una soluzione su misura!

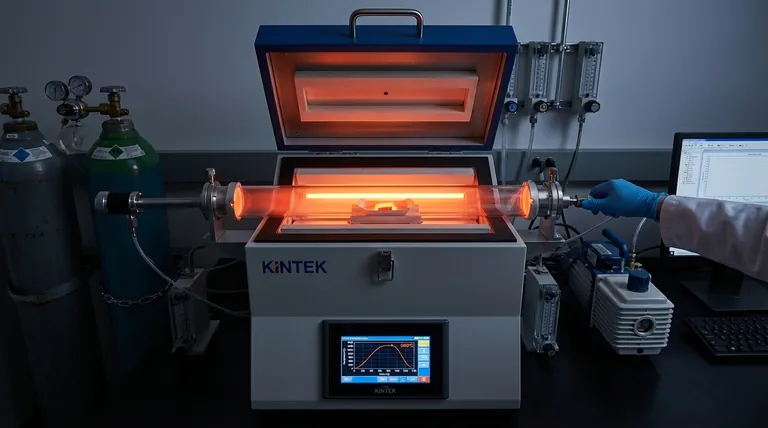

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura