Non esiste una singola temperatura massima per un forno a tubo. Invece, la temperatura massima è dettata interamente dal suo design specifico, in particolare dai materiali utilizzati per i suoi elementi riscaldanti e l'isolamento. I comuni forni a tubo da laboratorio operano fino a 1200°C, mentre i modelli ad alta temperatura possono raggiungere i 1800°C, e i forni altamente specializzati con elementi in grafite possono raggiungere temperature fino a 3000°C.

Il punto cruciale è che il limite di temperatura di un forno a tubo non è una proprietà fissa ma una diretta conseguenza della sua ingegneria. La domanda non è "quanto può diventare caldo un forno a tubo?" ma piuttosto "quale forno è progettato per raggiungere in modo sicuro e affidabile la mia temperatura richiesta?"

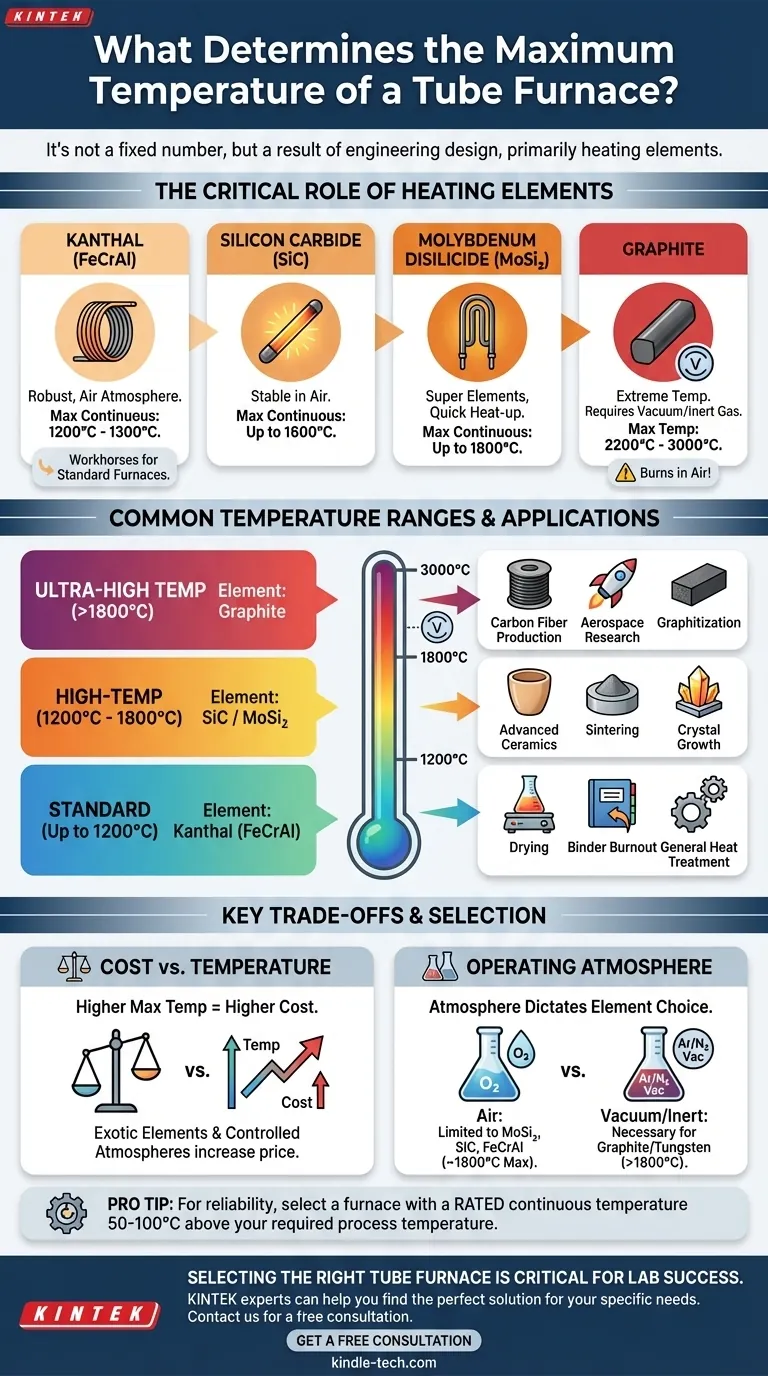

Cosa determina la temperatura massima di un forno a tubo?

Un forno è un sistema di componenti, e le sue prestazioni sono limitate dal suo anello più debole. Per la temperatura massima, l'elemento riscaldante è quasi sempre il fattore determinante primario.

Il ruolo critico dell'elemento riscaldante

L'elemento riscaldante è il cuore del forno, che converte l'energia elettrica in calore. Materiali diversi hanno capacità di temperatura e requisiti atmosferici molto diversi.

-

Leghe Kanthal (FeCrAl): Sono i cavalli da battaglia per i forni standard. Sono robusti, relativamente economici e funzionano bene in aria, raggiungendo tipicamente una temperatura operativa continua massima di 1200°C a 1300°C.

-

Carburo di Silicio (SiC): Per temperature più elevate, gli elementi in SiC sono una scelta comune. Possono operare in aria e fornire prestazioni stabili fino a 1600°C.

-

Disiliciuro di Molibdeno (MoSi₂): Questi elementi "super" sono utilizzati in molti forni da laboratorio ad alta temperatura. Possono raggiungere temperature molto elevate rapidamente, operando continuamente in aria fino a 1800°C.

-

Grafite: Per raggiungere le temperature più alte possibili, vengono utilizzati elementi in grafite. Tuttavia, si ossidano facilmente e bruciano in aria. Pertanto, i forni a grafite devono operare in vuoto o in un'atmosfera di gas inerte (come argon o azoto) per raggiungere la loro temperatura massima di 2200°C a 3000°C.

Costruzione e isolamento del forno

Il corpo del forno deve essere in grado di contenere il calore estremo generato dagli elementi. L'isolamento in fibra ceramica ad alta purezza viene utilizzato per prevenire la perdita di calore e proteggere il rivestimento esterno. Il tubo di processo stesso, che contiene il campione, ha anche un limite di temperatura (ad esempio, il quarzo è limitato a ~1100°C, mentre l'allumina ad alta purezza può gestire oltre 1700°C).

Intervalli di temperatura comuni e loro applicazioni

I forni a tubo possono essere raggruppati in tre livelli generali in base al loro intervallo di temperatura e all'uso previsto.

Forni standard (fino a 1200°C)

Questi sono i forni più comuni e versatili che si trovano nei laboratori generali. Utilizzano elementi FeCrAl e sono ideali per applicazioni come essiccazione, bruciatura del legante, trattamento termico generale e sintesi di molti materiali.

Forni ad alta temperatura (da 1200°C a 1800°C)

Questi forni si basano su elementi in SiC o MoSi₂. Sono necessari per la lavorazione di ceramiche avanzate, la sinterizzazione di polveri metalliche, la crescita di alcuni cristalli e il test di materiali a temperature elevate.

Forni a temperatura ultra-elevata (oltre 1800°C)

Questi sono sistemi altamente specializzati che utilizzano elementi in grafite o metallo refrattario (tungsteno, molibdeno). Il loro uso è limitato alla ricerca avanzata e ai processi industriali come la grafitizzazione, la produzione di fibre di carbonio e il test di materiali per applicazioni aerospaziali.

Comprendere i compromessi

Scegliere un forno significa bilanciare le prestazioni con i vincoli pratici. Una temperatura massima più alta non è sempre migliore.

Costo vs. Temperatura

Esiste una correlazione diretta e ripida tra temperatura massima e costo. Elementi riscaldanti esotici, isolamento avanzato e i complessi sistemi richiesti per atmosfere controllate (come pompe per vuoto e controllori di gas) aumentano significativamente il prezzo del forno.

Limitazioni dell'atmosfera operativa

Questo è un punto critico. Elementi come la grafite e il tungsteno vengono distrutti dall'ossigeno ad alte temperature. Se il tuo processo richiede un'atmosfera d'aria, la tua scelta è immediatamente limitata ai forni con elementi in MoSi₂, SiC o FeCrAl, limitando la tua temperatura massima pratica a circa 1800°C.

Temperatura nominale vs. Massimo assoluto

Ogni forno ha una temperatura operativa continua nominale. È una cattiva pratica far funzionare un forno al suo limite massimo assoluto per periodi prolungati, poiché ciò riduce drasticamente la durata degli elementi riscaldanti e di altri componenti. Per affidabilità e longevità, seleziona un forno la cui temperatura continua nominale sia almeno 50-100°C superiore alla temperatura di processo richiesta.

Fare la scelta giusta per il tuo obiettivo

Basa la tua selezione sui requisiti specifici del tuo processo, non sul raggiungimento del numero più alto possibile.

- Se il tuo obiettivo principale è il lavoro di laboratorio generale o la ricottura al di sotto di 1200°C: Un forno standard con elementi FeCrAl (Kanthal) è la scelta più economica e affidabile.

- Se il tuo obiettivo principale è la lavorazione di ceramiche avanzate o leghe fino a 1800°C: Devi investire in un forno ad alta temperatura con elementi in Carburo di Silicio (SiC) o Disiliciuro di Molibdeno (MoSi₂).

- Se il tuo obiettivo principale è la ricerca che richiede temperature estreme superiori a 1800°C: Un forno specializzato in grafite o tungsteno che opera sotto vuoto o atmosfera inerte è la tua unica opzione.

In definitiva, la scelta del forno giusto consiste nel far corrispondere le capacità definite dello strumento alle tue specifiche esigenze di processo.

Tabella riassuntiva:

| Intervallo di temperatura | Elemento riscaldante | Applicazioni tipiche |

|---|---|---|

| Fino a 1200°C | Kanthal (FeCrAl) | Essiccazione, bruciatura del legante, trattamento termico generale |

| Da 1200°C a 1800°C | Carburo di Silicio (SiC) / Disiliciuro di Molibdeno (MoSi₂) | Ceramiche avanzate, sinterizzazione, crescita di cristalli |

| Oltre 1800°C | Grafite (richiede atmosfera inerte/vuoto) | Grafitizzazione, fibra di carbonio, ricerca aerospaziale |

La scelta del forno a tubo giusto è fondamentale per il successo del tuo laboratorio. KINTEK è specializzata nella fornitura di attrezzature da laboratorio di alta qualità, inclusi forni a tubo su misura per le tue specifiche esigenze di temperatura e applicazione. I nostri esperti possono aiutarti a navigare tra i compromessi tra temperatura, costo e atmosfera per trovare la soluzione perfetta per le tue esigenze di ricerca o produzione. Contattaci oggi stesso per assicurarti che il tuo laboratorio disponga delle attrezzature affidabili e ad alte prestazioni che merita.

Ottieni una consulenza gratuita per le tue esigenze di forno a tubo

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è l'intervallo di temperatura di un forno a tubo? Da 1000°C a 1800°C per le Esigenze del Tuo Laboratorio

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?