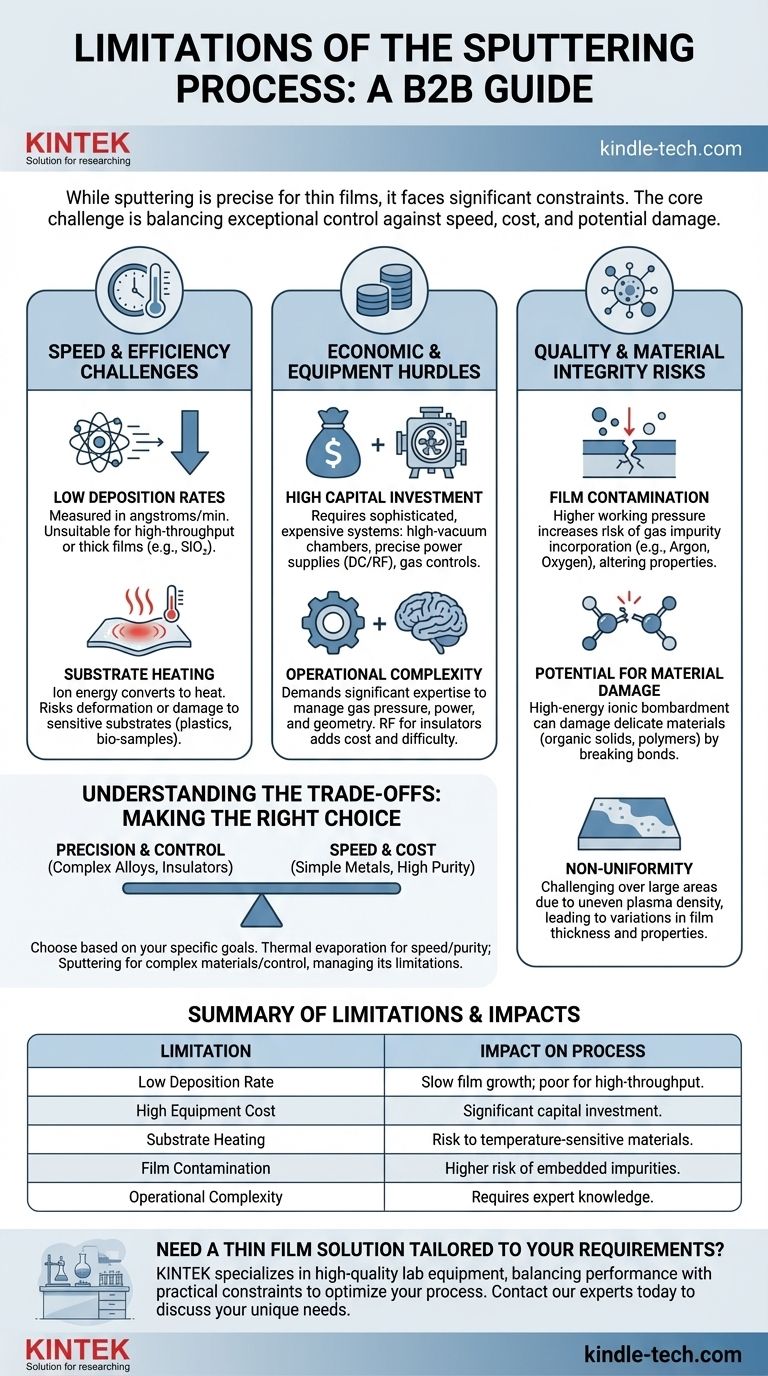

Sebbene lo sputtering sia un metodo molto versatile e preciso per creare film sottili, è limitato da diversi inconvenienti significativi. Gli svantaggi principali sono la velocità di deposizione relativamente bassa, l'alto costo e la complessità delle apparecchiature richieste, il potenziale danno termico al substrato e un maggiore rischio di contaminazione del film rispetto ad altre tecniche di deposizione sotto vuoto.

La sfida fondamentale dello sputtering risiede nel bilanciare il suo eccezionale controllo sulle proprietà del film, come la composizione e l'adesione, rispetto ai suoi costi pratici in termini di velocità, investimento di capitale e potenziale di danni o impurità indotti dal processo.

La Sfida della Velocità e dell'Efficienza

Lo sputtering è fondamentalmente un processo fisico e meccanico a livello atomico. Questa natura deliberata e controllata è responsabile della sua precisione, ma crea anche limitazioni intrinseche nella velocità e nella gestione termica.

Bassi Tassi di Deposizione

Lo sputtering funziona espellendo fisicamente gli atomi da un materiale bersaglio uno per uno mediante bombardamento ionico. Questo è un meccanismo di trasferimento intrinsecamente meno efficiente rispetto ai processi di massa come l'evaporazione termica.

Di conseguenza, i tassi di deposizione sono spesso misurati in angstrom o nanometri al minuto. Ciò può renderlo inadatto per applicazioni che richiedono film molto spessi o per la produzione ad alto rendimento in cui la velocità è un fattore economico critico. Alcuni materiali, come il biossido di silicio (SiO₂), sono notoriamente lenti da depositare tramite sputtering.

Riscaldamento del Substrato

L'energia trasferita dagli ioni bombardanti non viene utilizzata solo per espellere gli atomi del bersaglio; una parte significativa viene convertita in calore. Questo calore si irradia dal bersaglio e bombarda il substrato, facendone aumentare la temperatura.

Per i substrati sensibili alla temperatura, come plastiche, polimeri o campioni biologici, questo riscaldamento può causare deformazioni, degradazione o danni. La gestione di ciò spesso richiede sistemi di raffreddamento del substrato complessi e costosi, che possono ridurre ulteriormente i tassi di produzione e aumentare il consumo energetico.

Ostacoli Economici e di Attrezzatura

La precisione dello sputtering ha un costo finanziario e operativo significativo, creando una barriera all'ingresso elevata rispetto a metodi di deposizione più semplici.

Elevato Investimento di Capitale

I sistemi di sputtering sono sofisticati e costosi. Richiedono una camera ad alto vuoto, alimentatori potenti e stabili (CC o RF) e sistemi di controllo del flusso di gas precisi per il gas di sputtering (come l'Argon), e spesso, supporti per substrati avanzati con capacità di riscaldamento o raffreddamento. Questa spesa in conto capitale può essere proibitiva per laboratori più piccoli o linee di produzione sensibili ai costi.

Complessità Operativa

Far funzionare efficacemente un sistema di sputtering richiede una notevole competenza. Un operatore deve comprendere la complessa interazione tra pressione del gas, potenza, materiale bersaglio e geometria della camera per ottenere le proprietà del film desiderate. Inoltre, la sputtering di materiali isolanti richiede un alimentatore a radiofrequenza (RF) più complesso e costoso rispetto a una più semplice sorgente CC, aggiungendo un altro livello di spesa e difficoltà operativa.

Comprendere i Compromessi: Qualità e Integrità del Materiale

Sebbene noto per produrre film densi e con elevata adesione, il processo di sputtering stesso può introdurre imperfezioni e limitazioni che devono essere gestite attentamente.

Rischio di Contaminazione del Film

Lo sputtering opera tipicamente a una pressione di lavoro più elevata (un vuoto inferiore) rispetto a tecniche come l'evaporazione termica. La camera contiene una quantità significativa di gas di sputtering (ad esempio, Argon).

Questo ambiente aumenta la probabilità che atomi vaganti, derivanti dal gas di sputtering stesso o da gas residui come ossigeno e vapore acqueo nella camera, vengano incorporati nel film in crescita. Questa incorporazione di impurità può alterare le proprietà elettriche, ottiche o meccaniche del film.

Potenziale di Danno al Materiale

Il bombardamento ionico ad alta energia è indiscriminato. Può danneggiare materiali delicati che vengono depositati, come solidi organici o polimeri complessi. L'energia cinetica può rompere i legami chimici, alterando la struttura fondamentale del materiale e rendendolo inutile per l'applicazione prevista.

Non Uniformità su Grandi Aree

Per applicazioni su larga scala, come il rivestimento di vetro architettonico o grandi display, ottenere un film perfettamente uniforme può essere difficile. Nei grandi sistemi di sputtering rettangolari, la densità del plasma può essere irregolare sulla faccia del bersaglio. Ciò porta a diversi tassi di sputtering in diverse posizioni, con conseguenti variazioni nello spessore e nelle proprietà del film attraverso il substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi limiti è il primo passo per decidere se lo sputtering è la tecnologia appropriata per le tue esigenze specifiche.

- Se la tua priorità principale è la deposizione rapida di metalli semplici con elevata purezza: L'evaporazione termica potrebbe essere una soluzione più veloce ed economica, poiché opera in un vuoto più elevato con minor rischio di incorporazione di gas.

- Se devi depositare leghe complesse, materiali refrattari o isolanti con controllo preciso: Lo sputtering è spesso la scelta superiore, ma devi essere pronto a gestire i suoi limiti in termini di velocità, costo e potenziale riscaldamento del substrato.

- Se stai lavorando con substrati sensibili al calore o delicati come i polimeri: Il potenziale di danno termico e da ioni è un fattore critico e potresti dover esplorare tecniche di deposizione più delicate o processi di sputtering a bassa energia specializzati.

In definitiva, la scelta del metodo di deposizione corretto richiede una chiara comprensione dei compromessi tra la qualità di cui hai bisogno e i vincoli pratici che devi affrontare.

Tabella Riassuntiva:

| Limitazione | Impatto sul Processo |

|---|---|

| Basso Tasso di Deposizione | Crescita lenta del film; inadatto per applicazioni ad alto rendimento. |

| Elevato Costo delle Apparecchiature | Significativo investimento di capitale per camere a vuoto e alimentatori. |

| Riscaldamento del Substrato | Rischio di danneggiare materiali sensibili alla temperatura. |

| Contaminazione del Film | Maggiore rischio di incorporazione di impurità gassose nel film. |

| Complessità Operativa | Richiede conoscenze esperte per gestire efficacemente i parametri. |

Hai bisogno di una soluzione per film sottili su misura per le tue esigenze specifiche?

Sebbene lo sputtering abbia i suoi limiti, scegliere l'attrezzatura giusta è fondamentale per il successo. KINTEK è specializzata in apparecchiature e materiali di consumo di alta qualità per laboratori, fornendo soluzioni che bilanciano le prestazioni con i vincoli pratici. Sia che tu stia depositando leghe complesse o lavorando con substrati delicati, la nostra esperienza può aiutarti a ottimizzare il tuo processo.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze uniche del tuo laboratorio e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Quali sono i diversi tipi di evaporatori nell'ingegneria alimentare? Scegli il sistema giusto per il tuo prodotto

- Cosa fa un evaporatore termico? Ottenere la deposizione di film sottili ad alta purezza

- Qual è la fonte dell'evaporazione sotto vuoto? Energia e vuoto per rivestimenti di elevata purezza

- Cos'è il riscaldamento per evaporazione? Padroneggiare l'equilibrio tra calore, vuoto e superficie

- Quali materiali vengono utilizzati nell'evaporazione? Scegliere i metalli e i composti giusti per i film sottili

- Cos'è la tecnica di evaporazione termica sotto vuoto? Una Guida alla Deposizione di Film Sottili ad Alta Purezza

- Come si esegue la deposizione di film sottili? Scegliere il metodo giusto per le prestazioni del materiale

- Cos'è il metodo di evaporazione termica in film sottile? Una guida alla PVD semplice ed economica