Nella scienza dei materiali e nella produzione, la laminazione è il processo di legare due o più strati di materiale insieme per creare un singolo foglio o oggetto composito migliorato. L'obiettivo fondamentale è combinare le proprietà distinte di diversi strati—come resistenza, aspetto o stabilità—in un prodotto finale che sia superiore a qualsiasi dei suoi singoli componenti.

La laminazione non riguarda semplicemente l'impilamento di materiali; è una tecnica ingegneristica strategica utilizzata per creare un nuovo materiale composito che è funzionalmente maggiore della somma delle sue parti. Permette ai progettisti di superare i limiti di un singolo materiale stratificandone altri con esso.

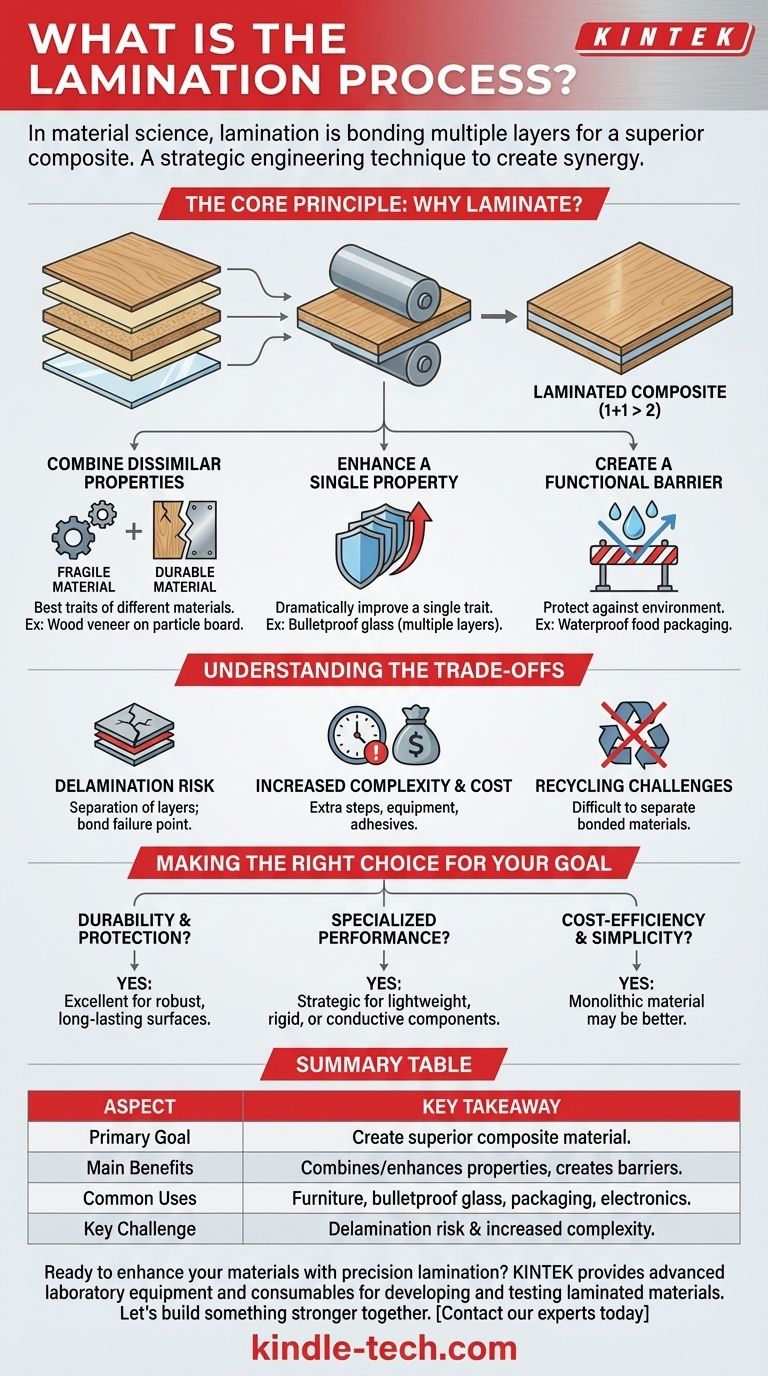

Il Principio Fondamentale: Perché Laminare?

La decisione di laminare un materiale è guidata dalla necessità di ottenere una specifica caratteristica di prestazione che un singolo materiale non può fornire da solo. Il processo riguarda la creazione di sinergia tra gli strati.

Combinare Proprietà Dissimili

La ragione più comune per la laminazione è combinare le migliori caratteristiche di materiali diversi. Un materiale sottile e fragile può essere laminato con uno flessibile e durevole per creare un prodotto finale che sia sia resistente che resiliente.

Ad esempio, un'impiallacciatura di legno decorativa (che è fragile) può essere laminata su un'anima di truciolato (che è stabile ma poco attraente) per creare un mobile che sia sia bello che strutturalmente solido.

Migliorare una Singola Proprietà

A volte, la laminazione comporta la stratificazione ripetuta dello stesso materiale. Questo viene spesso fatto per migliorare drasticamente una singola proprietà, come la resistenza agli urti.

Il vetro antiproiettile ne è un esempio perfetto. Consiste in più strati di vetro laminati con un polimero trasparente come il polivinilbutirrale (PVB). Un singolo foglio di vetro spesso si frantumerebbe all'impatto, ma gli strati laminati assorbono e distribuiscono l'energia, prevenendo la penetrazione.

Creare una Barriera Funzionale

La laminazione è altamente efficace per creare una barriera contro i fattori ambientali. Legando uno strato non poroso, come una pellicola di plastica, a uno poroso, come la carta, si può rendere il materiale impermeabile, ermetico o resistente al grasso.

Questo è il principio alla base degli imballaggi alimentari che mantengono i prodotti freschi, dei menu dei ristoranti che possono essere puliti e dei rivestimenti per pavimenti che resistono a macchie e umidità.

Comprendere i Compromessi

Sebbene potente, la laminazione è una scelta ingegneristica specifica con una propria serie di sfide che devono essere considerate.

Il Rischio di Delaminazione

La più grande debolezza di un materiale laminato è la delaminazione—la separazione dei suoi strati costituenti. Questa può essere causata da un cedimento dell'adesivo, dall'esposizione all'umidità o al calore, o da stress fisico. Il legame tra gli strati è il punto di fallimento più comune.

Aumento della Complessità e dei Costi

La laminazione è un passaggio di produzione aggiuntivo. Richiede attrezzature specializzate, adesivi e controlli di processo (per calore, pressione e tempo di polimerizzazione), tutti elementi che aumentano la complessità e il costo del prodotto finale. Per applicazioni semplici, un singolo materiale monolitico è quasi sempre più economico.

Riciclo e Sfide Ambientali

I materiali compositi creati tramite laminazione sono notoriamente difficili da riciclare. Poiché sono costituiti da materiali diversi legati permanentemente insieme (ad esempio, plastica e foglio di alluminio in una busta di succo), separarli per il riciclo è spesso economicamente o tecnicamente impraticabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se utilizzare un materiale laminato dipende interamente dai requisiti specifici del tuo progetto in termini di prestazioni, costi e longevità.

- Se il tuo obiettivo principale è la durabilità e la protezione: La laminazione è una scelta eccellente per creare superfici robuste e durature che possono resistere all'usura, all'umidità o all'esposizione ai raggi UV.

- Se il tuo obiettivo principale è la prestazione specializzata: Utilizza la laminazione per combinare strategicamente le proprietà, come la creazione di componenti strutturali leggeri ma rigidi o l'integrazione di strati conduttivi all'interno di elettronica come le schede circuitali.

- Se il tuo obiettivo principale è l'efficienza dei costi e la semplicità: Un singolo materiale monolitico potrebbe essere una scelta migliore, poiché la laminazione aggiunge costi e complessità di produzione che potrebbero non essere giustificati.

In definitiva, la laminazione consente a ingegneri e progettisti di creare materiali con precisione, superando le limitazioni intrinseche combinando i migliori attributi di più strati.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Obiettivo Primario | Creare un materiale composito superiore ai suoi singoli strati. |

| Principali Vantaggi | Combina proprietà dissimili, migliora singole proprietà, crea barriere funzionali. |

| Usi Comuni | Mobili, vetro antiproiettile, imballaggi alimentari, elettronica. |

| Sfida Chiave | Rischio di delaminazione e aumento della complessità di produzione. |

Pronto a migliorare i tuoi materiali con una laminazione di precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per sviluppare, testare e perfezionare i materiali laminati. Che tu stia lavorando su compositi ad alte prestazioni, imballaggi durevoli o elettronica innovativa, le nostre soluzioni ti aiutano a ottenere un'adesione superiore e risultati affidabili.

Costruiamo qualcosa di più forte insieme. Contatta i nostri esperti oggi per discutere le tue esigenze di progetto!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Macchina automatica per pressa a caldo da laboratorio

Domande frequenti

- Ho bisogno di una termopressa? Sblocca capi personalizzati professionali e durevoli

- Qual è lo scopo di una base riscaldata con aspirazione sottovuoto? Migliorare la precisione del rivestimento MEA e le prestazioni del catalizzatore

- A cosa serve una pressa a caldo? Incollaggio, formatura e trasformazione di materiali con precisione

- Perché stampi di precisione e controllo della pressione sono essenziali quando si utilizzano apparecchiature di pressatura a caldo per preparare materiali per rivelatori a semiconduttore di bromuro di tallio (TlBr)?

- Qual è il ruolo di una pressa idraulica a temperatura controllata nella preparazione dei pellet di Li6PS5Cl? Ottimizzare la densità della batteria

- Cos'è una pressa idraulica a caldo? Sfruttare calore e pressione per la produzione avanzata

- Quale problema risolve il processo di pressatura a caldo nelle batterie allo stato solido? Elimina subito la delaminazione interfacciale

- Quali sono le specifiche e le caratteristiche delle piastre in una pressa a caldo? Ottimizza l'efficienza della tua produzione di pannelli