In ambito industriale, la grafite viene utilizzata come lubrificante secco e solido in applicazioni che comportano temperature estreme e carichi elevati, dove oli e grassi convenzionali si decomporrebbero o fallirebbero. Viene applicata a componenti di macchinari pesanti come ingranaggi, cuscinetti e stampi in settori come la lavorazione dei metalli, la forgiatura e la colata continua per prevenire il grippaggio e ridurre l'usura.

Il motivo principale per cui la grafite eccelle come lubrificante industriale è la sua struttura cristallina unica e stratificata. Questi strati scorrono l'uno sull'altro con una forza minima, creando una pellicola durevole e a basso attrito che rimane stabile anche a temperature superiori a 2760°C (5000°F).

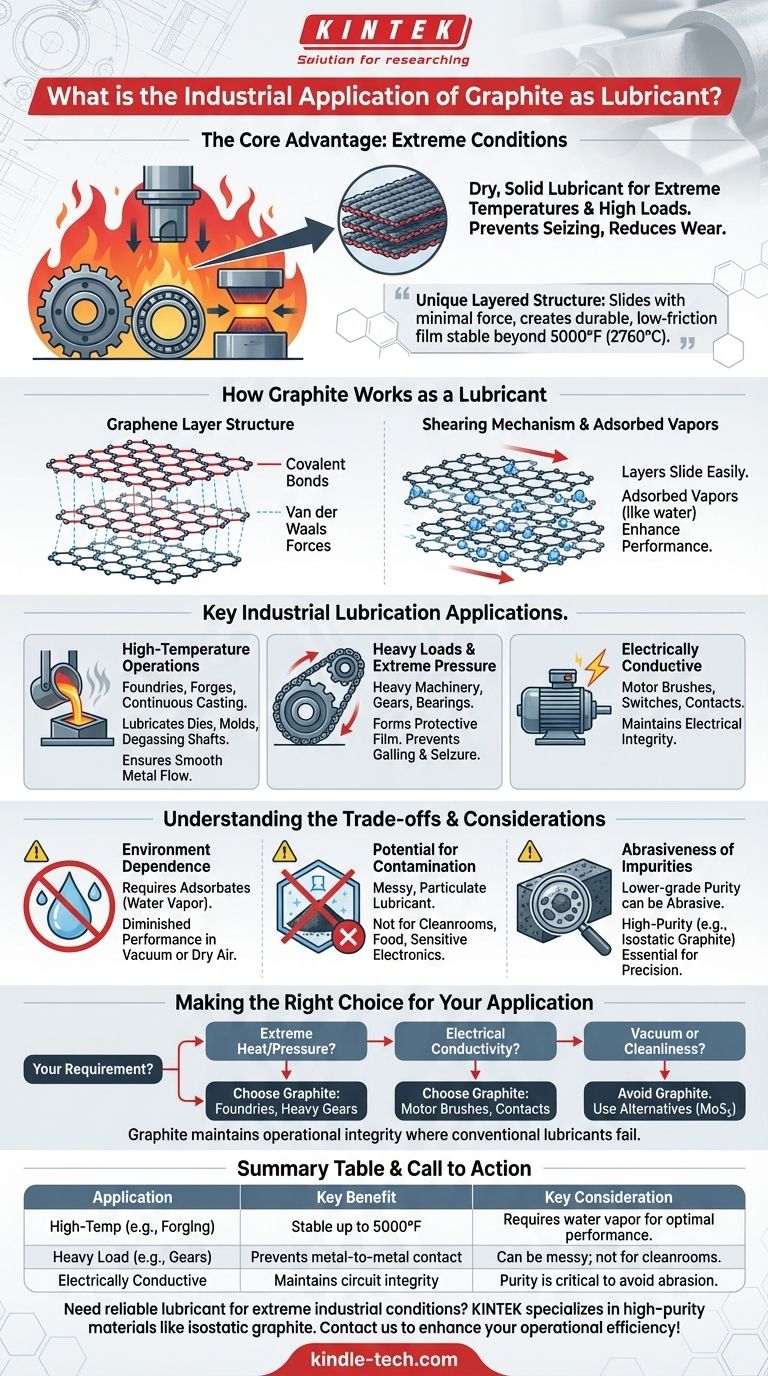

Come funziona la grafite come lubrificante

La struttura a strati di grafene

La grafite è costituita da strati impilati di atomi di carbonio, noti come fogli di grafene. All'interno di ogni foglio, gli atomi di carbonio sono tenuti insieme da legami covalenti estremamente forti.

Tuttavia, le forze che tengono insieme questi fogli sono forze di van der Waals molto deboli.

Il meccanismo di taglio

Questa disposizione strutturale è la chiave della sua proprietà lubrificante. Quando viene applicata una forza di taglio, come tra due parti di macchina in movimento, i legami deboli tra gli strati si rompono facilmente.

Ciò consente ai fogli di grafene di scivolare l'uno sull'altro con pochissima resistenza, proprio come un mazzo di carte, creando una pellicola lubrificante altamente efficace.

Il ruolo critico dei vapori adsorbiti

Affinché la grafite raggiunga il suo attrito più basso, si affida alla presenza di vapori adsorbiti, più comunemente vapore acqueo dall'aria.

Queste molecole si interpongono tra gli strati di grafite e indeboliscono ulteriormente i legami, rendendo ancora più facile per gli strati tagliarsi e scivolare. Questo è il motivo per cui le sue prestazioni possono degradare in condizioni di vuoto o in ambienti estremamente secchi.

Principali applicazioni di lubrificazione industriale

Operazioni ad alta temperatura

Il vantaggio più significativo della grafite è la sua stabilità termica. Non brucia, non si scioglie e non si decompone alle temperature operative di molti processi industriali.

È ampiamente utilizzata nelle fonderie e nelle fucine per la lubrificazione di stampi, forme e alberi di degassaggio. Nella colata continua, assicura il flusso regolare del metallo fuso senza adesione.

Carichi pesanti e pressione estrema

Nei macchinari con ingranaggi, catene e cuscinetti di grandi dimensioni, la grafite può essere applicata come polvere secca o come additivo nei grassi.

Forma una pellicola protettiva in grado di resistere a pressioni immense, prevenendo il contatto diretto metallo-metallo, il grippaggio e il bloccaggio.

Lubrificazione elettricamente conduttiva

A differenza della maggior parte dei lubrificanti, la grafite è un eccellente conduttore elettrico.

Questa proprietà unica la rende il lubrificante ideale per i componenti che devono mantenere un circuito elettrico, come spazzole di motori, interruttori e contatti elettrici.

Comprendere i compromessi

Dipendenza dall'ambiente

Come notato, l'efficacia della grafite è legata alla presenza di adsorbenti come il vapore acqueo. Nelle applicazioni ad alta quota o sotto vuoto, la sua capacità lubrificante diminuisce significativamente e può persino diventare abrasiva.

Potenziale di contaminazione

Essendo un lubrificante solido e particolato, la grafite può essere disordinata. Non è adatta per ambienti sterili, lavorazione alimentare o elettronica sensibile dove la contaminazione da particelle è una preoccupazione critica.

Abrasività delle impurità

La purezza della grafite è fondamentale. La grafite di qualità inferiore può contenere impurità abrasive come la silice, che possono causare usura e danni ai componenti di precisione. Per applicazioni avanzate e critiche sono necessarie grafiti di elevata purezza, come la grafite isostatica.

Fare la scelta giusta per la tua applicazione

La scelta del lubrificante giusto è una decisione ingegneristica critica. Le proprietà uniche della grafite la rendono un eccezionale risolutore di problemi per ambienti specifici e impegnativi.

- Se la tua attenzione principale è il calore o la pressione estremi: la grafite è spesso l'unica opzione praticabile per lubrificare componenti in fucine, fonderie e sistemi di ingranaggi a carico pesante.

- Se la tua applicazione richiede conduttività elettrica: la grafite è la scelta standard per lubrificare parti elettriche in movimento come commutatori e contatti.

- Se operi sotto vuoto o richiedi estrema pulizia: dovresti evitare la grafite ed esplorare alternative come il disolfuro di molibdeno (MoS₂) o altri lubrificanti a pellicola secca.

In definitiva, il valore della grafite risiede nella sua capacità di mantenere l'integrità operativa in ambienti dove i lubrificanti convenzionali semplicemente non possono sopravvivere.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave | Considerazione chiave |

|---|---|---|

| Operazioni ad alta temperatura (es. forgiatura, fusione) | Stabile fino a 2760°C (5000°F) | Richiede vapore acqueo per prestazioni ottimali |

| Carico pesante e pressione estrema (es. ingranaggi, cuscinetti) | Previene il contatto metallo-metallo, il grippaggio e il bloccaggio | Può essere disordinato; non adatto per camere bianche |

| Lubrificazione elettricamente conduttiva (es. spazzole di motori) | Mantiene l'integrità del circuito riducendo l'attrito | La purezza è fondamentale per evitare impurità abrasive |

Hai bisogno di un lubrificante affidabile per condizioni industriali estreme? La capacità della grafite di resistere a calore e pressione intensi la rende una soluzione di riferimento per applicazioni impegnative nella lavorazione dei metalli, nella forgiatura e nei sistemi elettrici. In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio di elevata purezza, inclusi materiali avanzati in grafite come la grafite isostatica, su misura per le esigenze industriali critiche. Lascia che i nostri esperti ti aiutino a selezionare il lubrificante giusto per i tuoi macchinari—contattaci oggi per migliorare l'integrità operativa e l'efficienza!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Qual è lo scopo del trattamento termico sottovuoto? Ottenere una purezza e prestazioni metallurgiche superiori

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Quali sono le applicazioni dei forni sottovuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- Quali precauzioni di sicurezza è necessario considerare durante la tempra? Garantire una tempra sicura in olio sottovuoto con controllo dell'azoto