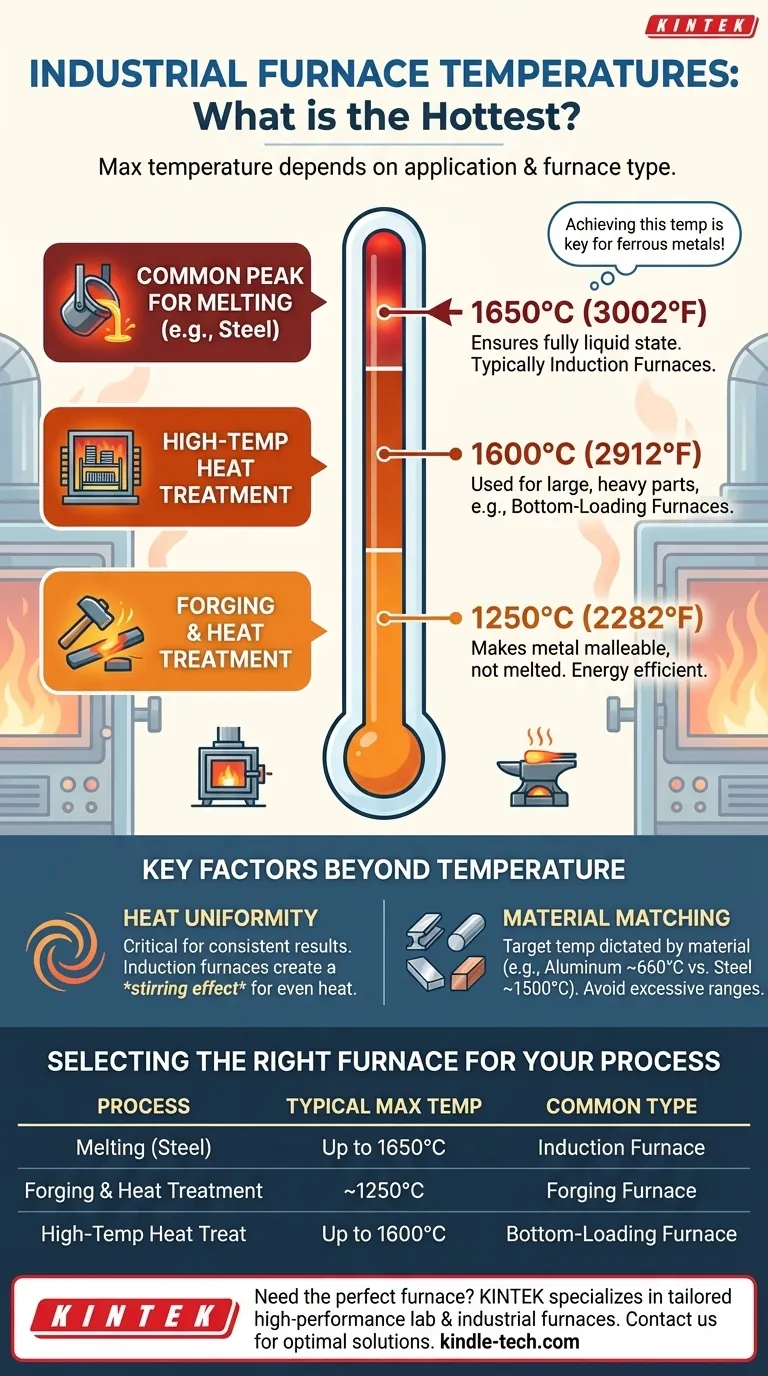

Nelle applicazioni industriali, la massima temperatura raggiungibile in un forno dipende interamente dal suo tipo specifico e dallo scopo previsto. Mentre alcuni forni da laboratorio specializzati possono raggiungere temperature più elevate, una temperatura di picco comune per la fusione industriale è di circa 1650°C (3002°F), tipicamente raggiunta in un forno a induzione.

La temperatura massima di un forno industriale non è un numero singolo. È una specifica critica direttamente legata al design del forno e al compito di lavorazione del materiale per cui è stato costruito, come la fusione, la forgiatura o il trattamento termico.

Perché la temperatura del forno varia in base all'applicazione

Il termine "forno industriale" copre una vasta gamma di attrezzature. La temperatura richiesta per fondere l'acciaio è fondamentalmente diversa da quella necessaria per renderlo semplicemente malleabile per la forgiatura.

Forni per la fusione

Per fondere metalli industriali comuni come ferro e acciaio, un forno deve raggiungere temperature estremamente elevate.

Un forno a induzione ne è un ottimo esempio, capace di raggiungere fino a 1650°C. Questo è ben al di sopra del punto di fusione dell'acciaio, garantendo uno stato completamente liquido per la fusione.

Forni per forgiatura e trattamento termico

Questi processi non richiedono la fusione del metallo. Invece, l'obiettivo è riscaldarlo fino a quando non diventa morbido e lavorabile (malleabile) o per alterarne la struttura cristallina.

Per le applicazioni di forgiatura, una temperatura di circa 1250°C (2282°F) è spesso sufficiente. Operare a questa temperatura inferiore è più efficiente dal punto di vista energetico e previene la fusione accidentale.

Altri design di forni ad alta temperatura

Diversi design di forni possono raggiungere temperature di picco simili, ma distinte, in base alla loro costruzione e agli elementi riscaldanti.

Ad esempio, un forno a caricamento dal basso, spesso utilizzato per il trattamento termico di pezzi grandi o pesanti, potrebbe avere una temperatura operativa massima di 1600°C (2912°F).

Comprendere le caratteristiche chiave del forno

Raggiungere semplicemente una temperatura elevata è solo una parte della storia. La qualità e l'efficienza del processo di riscaldamento sono altrettanto importanti.

Temperatura massima vs. uniformità del calore

Raggiungere una temperatura di picco è una metrica, ma garantire che l'intero pezzo sia riscaldato uniformemente è fondamentale per risultati coerenti.

I forni a induzione eccellono in questo. Il campo magnetico alternato utilizzato per il riscaldamento crea anche un effetto di agitazione all'interno del metallo fuso, promuovendo una temperatura e una composizione chimica altamente uniformi in tutto il lotto.

Abbinamento del forno al materiale

La temperatura target è dettata dal materiale in lavorazione. Un forno progettato per fondere l'alluminio (punto di fusione ~660°C) sarebbe completamente diverso da uno progettato per fondere l'acciaio (punto di fusione ~1500°C).

Scegliere un forno con un intervallo di temperatura eccessivo per un processo a bassa temperatura porta a sprechi di energia e potenziali danni al materiale.

Selezione del forno giusto per il tuo processo

Il tuo obiettivo industriale specifico determina le specifiche necessarie del forno. Una chiara comprensione della tua applicazione è il primo passo per scegliere l'attrezzatura giusta.

- Se il tuo obiettivo principale è la fusione di metalli ferrosi come acciaio o ferro: hai bisogno di un forno ad alta temperatura, come un modello a induzione, capace di operare costantemente a o sopra i 1650°C.

- Se il tuo obiettivo principale è la forgiatura o un trattamento termico avanzato: un forno con una temperatura massima nell'intervallo da 1250°C a 1600°C fornirà il calore necessario senza il costo energetico di un forno di fusione dedicato.

In definitiva, abbinare le capacità del forno al tuo materiale specifico e ai requisiti di processo è la chiave per ottenere un risultato efficiente e di successo.

Tabella riassuntiva:

| Tipo di processo | Temperatura massima tipica | Tipo di forno comune |

|---|---|---|

| Fusione (es. Acciaio) | Fino a 1650°C (3002°F) | Forno a induzione |

| Forgiatura e Trattamento Termico | ~1250°C (2282°F) | Forno per forgiatura |

| Trattamento Termico ad Alta Temperatura | Fino a 1600°C (2912°F) | Forno a caricamento dal basso |

Hai bisogno del forno perfetto per il tuo materiale e processo specifico? Noi di KINTEK siamo specializzati nella fornitura di apparecchiature da laboratorio e forni industriali ad alte prestazioni su misura per le tue esatte esigenze. Che tu stia fondendo metalli o eseguendo precisi trattamenti termici, i nostri esperti ti aiuteranno a selezionare un forno che offra un controllo ottimale della temperatura, uniformità ed efficienza energetica. Contattaci oggi per discutere il tuo progetto e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo