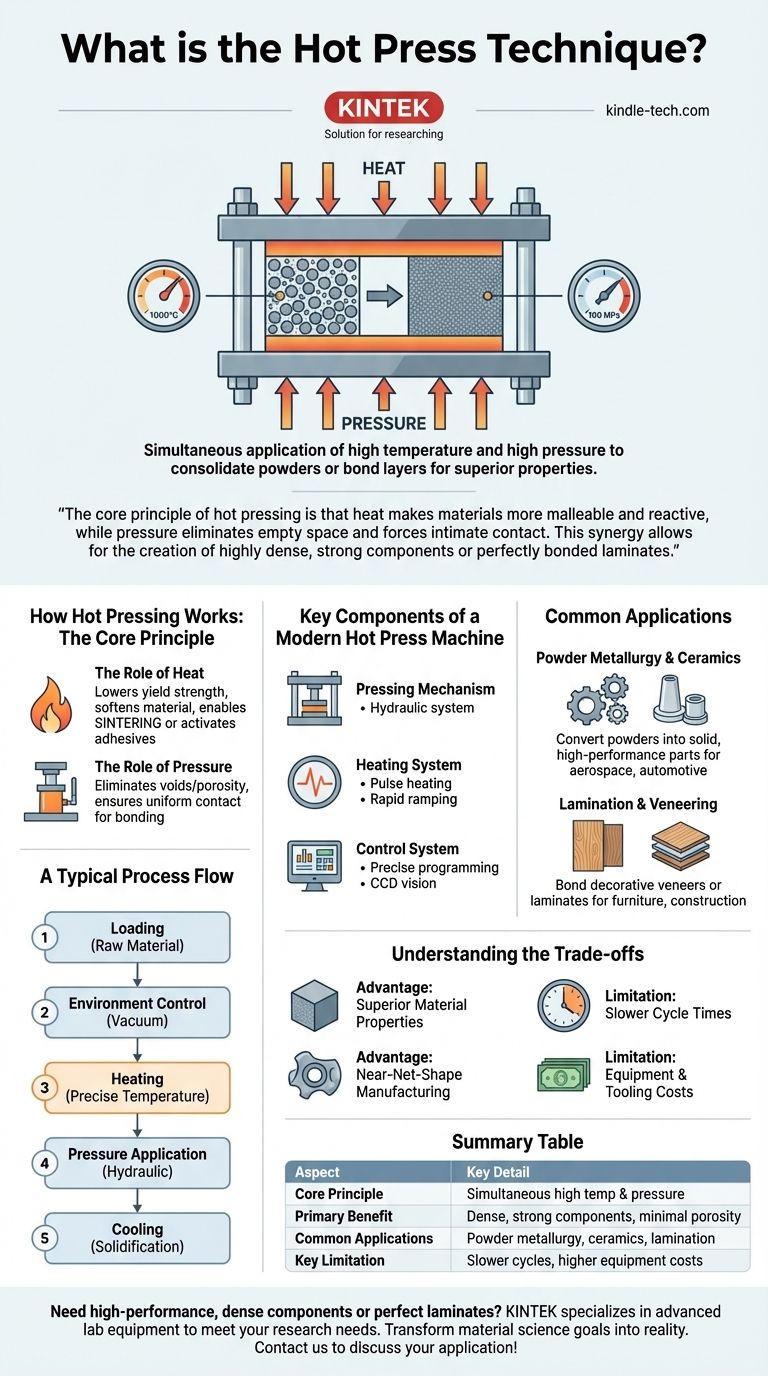

La tecnica della pressa a caldo è un processo di fabbricazione che applica simultaneamente alta temperatura e alta pressione a un materiale. Questa azione combinata viene utilizzata per consolidare polveri in una forma solida e densa o per legare strati di materiali insieme, risultando in un prodotto finale con proprietà meccaniche superiori.

Il principio fondamentale della pressatura a caldo è che il calore rende i materiali più malleabili e reattivi, mentre la pressione elimina gli spazi vuoti e forza il contatto intimo. Questa sinergia consente la creazione di componenti altamente densi e robusti o laminati perfettamente legati che sono irraggiungibili con la sola pressione o il solo calore.

Come funziona la pressatura a caldo: il principio fondamentale

L'efficacia della tecnica della pressa a caldo deriva dai ruoli distinti ma complementari del calore e della pressione, che vengono applicati in un ambiente altamente controllato.

Il ruolo del calore

Il calore è il primo ingrediente critico. Abbassa significativamente la resistenza allo snervamento del materiale, ammorbidendolo essenzialmente e rendendolo più facile da modellare e compattare.

Per polveri come ceramiche o metalli, il riscaldamento porta il materiale a una temperatura in cui le particelle possono iniziare a fondersi, un processo noto come sinterizzazione. Per i laminati, il calore attiva gli adesivi termoindurenti, preparandoli per un legame permanente.

Il ruolo della pressione

Mentre il materiale è caldo e malleabile, viene applicata una potente forza. Questa pressione, tipicamente generata da un sistema idraulico, svolge due funzioni principali.

In primo luogo, forza fisicamente le particelle o gli strati di materiale insieme, eliminando vuoti e porosità. In secondo luogo, assicura un contatto completo e uniforme su tutta la superficie, il che è fondamentale sia per la sinterizzazione che per l'adesione.

Un tipico flusso di processo

Sebbene i parametri specifici varino, un tipico ciclo di pressatura a caldo segue questi passaggi generali:

- Caricamento: Il materiale grezzo (polvere o fogli stratificati) viene posizionato in uno stampo o sulla piattaforma della pressa.

- Controllo dell'ambiente: Per materiali sensibili, la camera può essere evacuata per creare un vuoto, prevenendo l'ossidazione.

- Riscaldamento: Il materiale viene riscaldato a una temperatura precisa e predeterminata utilizzando sistemi come bobine a induzione o tubi di riscaldamento.

- Applicazione della pressione: Una volta raggiunta la temperatura, la pressione idraulica viene applicata e mantenuta per una durata specifica.

- Raffreddamento: Il componente viene raffreddato, spesso sotto pressione, per solidificare la sua nuova forma e struttura.

Componenti chiave di una moderna macchina per pressa a caldo

Le moderne macchine per pressa a caldo sono apparecchiature sofisticate progettate per precisione, controllo e ripetibilità.

Il meccanismo di pressatura

La base della macchina è spesso una rigida struttura a quattro colonne e tre piastre che garantisce stabilità e allineamento sotto forza estrema. La pressione stessa è quasi sempre generata da un sistema idraulico, che consente un'applicazione della pressione molto elevata, bilanciata e controllabile.

Il sistema di riscaldamento

La temperatura precisa è gestita tramite tecnologia avanzata. Il riscaldamento a impulsi consente una rapida variazione della temperatura e un controllo multistadio, garantendo che il materiale segua un profilo termico esatto. Questo viene monitorato in tempo reale per garantire la coerenza.

Il sistema di controllo

Un pannello di controllo automatizzato è il cervello dell'operazione. Consente a un operatore di impostare, memorizzare ed eseguire programmi complessi che dettano temperatura, pressione e tempi. I sistemi avanzati possono anche includere un sistema di visione CCD per un perfetto allineamento dei componenti prima della pressatura.

Applicazioni comuni della tecnica della pressa a caldo

Questa tecnica è apprezzata in settori in cui la densità del materiale, la resistenza e l'adesione superficiale sono metriche di prestazione critiche.

Metallurgia delle polveri e ceramiche

La pressatura a caldo è un metodo di prim'ordine per convertire polveri metalliche o ceramiche in parti solide e ad alte prestazioni. Il processo minimizza la porosità, portando a componenti con eccezionale resistenza e durata che vengono utilizzati in applicazioni aerospaziali, automobilistiche e industriali.

Laminazione e impiallacciatura

Nell'industria del mobile e delle costruzioni, la pressatura a caldo viene utilizzata per legare impiallacciature decorative o laminati durevoli su pannelli di base come truciolato o MDF. Il calore attiva la colla e la pressione assicura un legame impeccabile e permanente per la creazione di mobili a pannelli, porte in legno e pareti divisorie.

Comprendere i compromessi

Come qualsiasi processo di fabbricazione, la pressatura a caldo presenta chiari vantaggi e limitazioni specifiche che la rendono adatta a determinate applicazioni rispetto ad altre.

Vantaggio: proprietà del materiale superiori

Il beneficio principale è la qualità del prodotto finale. Riducendo drasticamente o eliminando la porosità, la pressatura a caldo produce parti significativamente più dense e resistenti di quelle realizzate con "pressatura a freddo" o sinterizzazione senza pressione.

Vantaggio: produzione quasi a forma netta

Per i materiali in polvere, la tecnica può produrre parti complesse molto vicine alle loro dimensioni finali, riducendo la necessità di successive costose lavorazioni.

Limitazione: tempi di ciclo più lenti

Il processo di riscaldamento del materiale e dello stampo, il mantenimento a temperatura e il successivo raffreddamento è intrinsecamente dispendioso in termini di tempo. Ciò rende la pressatura a caldo più lenta rispetto a processi come la pressatura a freddo, limitandone la produttività per la produzione ad alto volume.

Limitazione: costi di attrezzature e utensili

Le macchine per pressa a caldo sono complesse e rappresentano un significativo investimento di capitale. Inoltre, gli stampi utilizzati devono essere in grado di resistere a cicli estremi di temperatura e pressione, aumentando il costo operativo.

Fare la scelta giusta per il tuo obiettivo

Decidere se la pressatura a caldo è la tecnica corretta dipende interamente dalle proprietà richieste del prodotto finale.

- Se il tuo obiettivo principale è creare parti dense e ad alte prestazioni da polveri: La pressatura a caldo è una scelta ideale per ottenere una resistenza meccanica superiore eliminando i vuoti interni.

- Se il tuo obiettivo principale è produrre superfici laminate durevoli: La tecnica offre una capacità ineguagliabile di creare un legame forte, permanente e senza soluzione di continuità per impiallacciature e laminati.

- Se il tuo obiettivo principale è la produzione ad alto volume e a basso costo: Potresti voler considerare metodi alternativi, poiché i tempi di ciclo e i costi delle attrezzature della pressatura a caldo possono essere proibitivi.

In definitiva, la tecnica della pressa a caldo eccelle nel trasformare le materie prime in prodotti consolidati e di alto valore dove l'integrità strutturale è fondamentale.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Principio fondamentale | Applicazione simultanea di alta temperatura e alta pressione |

| Beneficio primario | Crea componenti densi e robusti con porosità minima |

| Applicazioni comuni | Metallurgia delle polveri, ceramiche, laminazione e impiallacciatura |

| Limitazione chiave | Tempi di ciclo più lenti e costi delle attrezzature più elevati |

Hai bisogno di creare componenti ad alte prestazioni e densi o laminati perfetti? La tecnica della pressa a caldo è la chiave per ottenere proprietà del materiale superiori. KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di pressa a caldo, per soddisfare le esigenze impegnative dei laboratori di ricerca e sviluppo. Lascia che la nostra esperienza ti aiuti a trasformare i tuoi obiettivi di scienza dei materiali in realtà. Contattaci oggi per discutere la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quali sono i vantaggi principali dell'utilizzo di un forno a pressatura a caldo sotto vuoto per leghe Cr50Cu50? Raggiunge una densità del 96,09%

- Come fa il sistema ad alto vuoto di un forno di sinterizzazione per pressatura a caldo sotto vuoto a garantire la purezza dei target in lega W-Si? Guida

- Come l'ambiente sottovuoto all'interno di un forno a pressatura a caldo migliora le prestazioni dei compositi B4C/Al? Aumenta la Densità

- Quali condizioni fornisce un forno a pressatura a caldo sottovuoto per MgAl2O4? Purezza Ottica nei Ceramici Trasparenti

- Perché le apparecchiature di sinterizzazione sotto vuoto sono essenziali per la pressatura a caldo di polveri metalliche sub-microniche? Garantire purezza e conducibilità