La pratica della sinterizzazione è antica, con radici nella ceramica che risalgono a ben 26.000 anni fa. Questa lunga storia rappresenta un lento percorso da un mestiere empirico a una scienza precisa e controllabile. Mentre gli antichi artigiani cuocevano l'argilla basandosi sull'osservazione, la vera comprensione scientifica della sinterizzazione iniziò ad emergere solo negli anni '40, aprendo la strada alle applicazioni industriali avanzate che utilizziamo oggi.

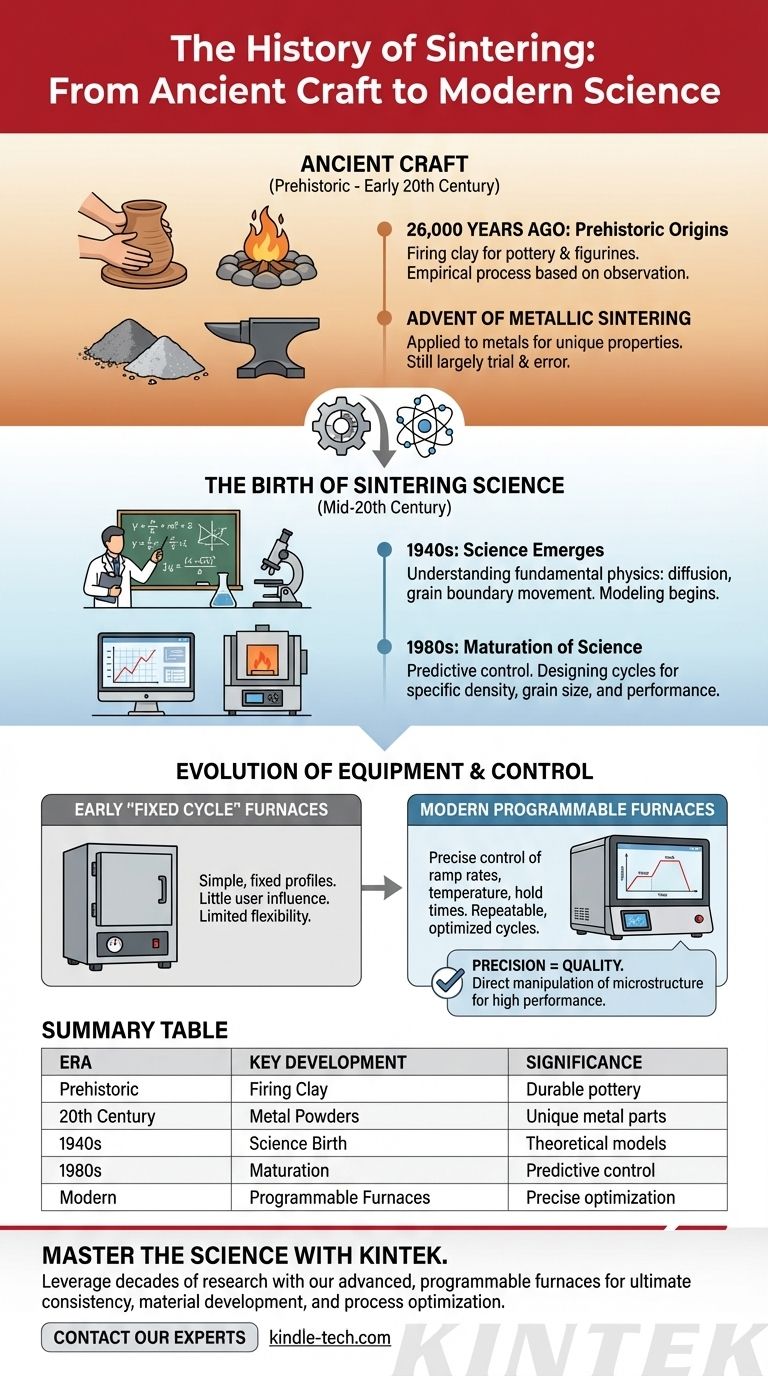

La storia della sinterizzazione è meglio compresa come un'evoluzione in due parti. È iniziata come un mestiere preistorico per materiali di base ed è stata successivamente trasformata in un processo di produzione scientifico e preciso, il cui potere moderno è stato sbloccato da una profonda comprensione della fisica e dallo sviluppo di apparecchiature altamente controllabili.

Dall'artigianato antico alla tecnica industriale

Il concetto fondamentale della sinterizzazione — utilizzare il calore per legare le particelle in una massa solida senza fonderle — non è un'invenzione moderna. La sua applicazione, tuttavia, è diventata immensamente più sofisticata nel corso dei millenni.

Le origini preistoriche della sinterizzazione ceramica

L'uso più antico conosciuto della sinterizzazione risale a 26.000 anni fa. Ciò comportava la cottura di argilla e materiali terrosi per creare ceramiche e statuette.

Questo era un processo interamente empirico. Gli esseri umani antichi sapevano che riscaldare l'argilla in un fuoco l'avrebbe resa dura e durevole, ma non avevano alcuna conoscenza della diffusione atomica sottostante o della formazione di colli tra le particelle che stava avvenendo.

L'avvento della sinterizzazione metallica

L'applicazione della sinterizzazione ai metalli è uno sviluppo molto più recente nella sua lunga storia. Ingegneri e metallurgisti si resero conto che gli stessi principi utilizzati per le ceramiche potevano essere applicati alle polveri metalliche.

Ciò aprì la porta alla creazione di parti metalliche con proprietà uniche, spesso per applicazioni in cui la fusione e la colata erano impraticabili o producevano risultati inferiori.

Materiali moderni: i carburi cementati

Materiali relativamente moderni come i carburi cementati rappresentano un apice dell'applicazione della sinterizzazione. Questi materiali combinano una fase ceramica dura (come il carburo di tungsteno) con un legante metallico tenace (come il cobalto).

La creazione di questi compositi avanzati è possibile solo attraverso il controllo preciso offerto dalla moderna scienza della sinterizzazione, dimostrando quanto la tecnica sia progredita dalle sue origini preistoriche.

La nascita della scienza della sinterizzazione

Per la maggior parte della sua storia, la sinterizzazione è stata un processo a "scatola nera" guidato da prove ed errori. Il XX secolo ha segnato un punto di svolta critico in cui l'artigianato è diventato scienza.

Il punto di svolta: gli anni '40

Lo studio scientifico della sinterizzazione iniziò seriamente negli anni '40. I ricercatori iniziarono a indagare la fisica fondamentale alla base del processo.

Invece di limitarsi a osservare i risultati, iniziarono a modellare i meccanismi del trasporto di massa, della diffusione atomica e del movimento dei bordi di grano. Questo lavoro ha gettato le basi teoriche per il controllo delle proprietà finali di un pezzo sinterizzato.

Maturazione della scienza: gli anni '80

Entro la metà degli anni '80, la scienza della sinterizzazione era maturata in modo significativo. I modelli teorici sviluppati decenni prima furono perfezionati, consentendo un controllo predittivo sul processo.

Questa maturazione significava che gli ingegneri potevano progettare un ciclo di sinterizzazione — inclusi temperatura, tempo e atmosfera — per ottenere una densità specifica, una dimensione del grano e prestazioni meccaniche. Il processo non era più un'ipotesi, ma una soluzione ingegnerizzata.

L'evoluzione delle apparecchiature e del controllo

Il viaggio dall'artigianato alla scienza è rispecchiato perfettamente nell'evoluzione del forno di sinterizzazione. Le apparecchiature riflettono direttamente il livello di comprensione e controllo disponibile all'epoca.

L'era del "Ciclo Fisso": i primi forni

I primi forni di sinterizzazione industriali erano semplici e rigidi. Offrivano tipicamente un unico profilo di riscaldamento fisso o, al massimo, alcuni cicli pre-programmati.

L'utente aveva poca o nessuna capacità di influenzare il processo. Il compromesso era la semplicità a scapito della flessibilità, dell'ottimizzazione e della capacità di lavorare con una vasta gamma di materiali.

L'alba della programmabilità: i forni moderni

I moderni forni di sinterizzazione sono strumenti altamente sofisticati e programmabili. Gli utenti possono definire con precisione ogni fase del processo.

Ciò include l'impostazione di specifiche velocità di rampa (quanto velocemente riscaldare), la temperatura finale, il tempo di mantenimento (tempo di ammollo) e le velocità di raffreddamento. I forni avanzati possono anche memorizzare dozzine di profili unici, garantendo una ripetibilità assoluta per specifici cicli di produzione.

L'impatto del controllo sulla qualità

Questo salto nel controllo delle apparecchiature è l'applicazione pratica della scienza maturata. Un controllo preciso del profilo termico consente la manipolazione diretta della microstruttura finale del pezzo. Questa è la chiave per ottenere un'alta densità, prevenire la crescita indesiderata dei grani e massimizzare le proprietà meccaniche del componente finale.

Come questa storia informa il tuo processo

Comprendere questa evoluzione da un'arte antica a una scienza moderna è fondamentale per sfruttare efficacemente la tecnologia oggi. Spiega perché il controllo del processo è fondamentale.

- Se la tua attenzione principale è la coerenza e le alte prestazioni: Sfrutta la piena programmabilità dei forni moderni, applicando i principi scientifici di diffusione e crescita del grano per progettare cicli che ottimizzino la microstruttura finale del tuo pezzo.

- Se la tua attenzione principale è lo sviluppo di nuovi materiali: Riconosci che la sinterizzazione è una scienza matura, il che significa che i modelli predittivi possono guidare i tuoi esperimenti, risparmiando tempo significativo rispetto ai metodi puramente empirici del passato.

- Se la tua attenzione principale è la fabbricazione di componenti di base: Riconosci che anche le applicazioni semplici beneficiano enormemente della ripetibilità che le apparecchiature moderne forniscono — un risultato diretto della domanda storica di maggiore controllo del processo.

Apprezzando questo viaggio, sarai meglio attrezzato per padroneggiare il processo e controllare i tuoi risultati con precisione scientifica.

Tabella riassuntiva:

| Epoca | Sviluppo chiave | Significato |

|---|---|---|

| Preistorica | Cottura dell'argilla (26.000 anni fa) | Mestiere empirico; ha creato ceramiche durevoli |

| XX Secolo | Applicazione alle polveri metalliche | Ha permesso la creazione di parti metalliche uniche |

| Anni '40 | Nascita della scienza della sinterizzazione | Modelli teorici per diffusione e crescita del grano |

| Anni '80 | Maturazione della scienza | Controllo predittivo su densità e proprietà |

| Moderna | Forni programmabili | Controllo preciso dei profili termici per l'ottimizzazione |

Padroneggia la scienza della sinterizzazione con KINTEK.

I nostri forni di sinterizzazione avanzati e programmabili mettono a portata di mano decenni di ricerca e sviluppo scientifico. Sia che la tua attenzione sia rivolta a ottenere la massima coerenza nella produzione, allo sviluppo di nuovi materiali o all'ottimizzazione del tuo processo attuale, le apparecchiature da laboratorio di KINTEK offrono il controllo preciso di cui hai bisogno per replicare i risultati e ottenere proprietà dei materiali superiori.

Pronto a controllare i tuoi risultati con precisione scientifica? Contatta oggi i nostri esperti di sinterizzazione per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è la differenza tra un forno a muffola e un forno normale? Garantire la Purezza del Campione con il Riscaldamento Indiretto

- Quali sono le condizioni per un forno a muffola? Garantire sicurezza, prestazioni e longevità

- Quanto è accurata la fornace a muffola? Raggiungere un controllo di ±1°C e un'uniformità di ±2°C

- Cosa si fa con la calcinazione in un forno a muffola? Una guida per l'analisi precisa del contenuto inorganico

- Come si controlla un forno a muffola? Padroneggia il controllo preciso della temperatura per il tuo laboratorio