In sostanza, la deposizione chimica da vapore al plasma ad alta densità (HDP-CVD) è un processo di produzione avanzato utilizzato per depositare film sottili di alta qualità, in particolare per riempire spazi microscopici in strutture complesse come i microchip. Migliora la deposizione chimica da vapore (CVD) standard utilizzando un plasma ad alta densità energizzato che deposita e incide simultaneamente il materiale, ottenendo strati eccezionalmente uniformi e privi di vuoti.

Mentre le tecniche di deposizione standard rivestono semplicemente una superficie, l'HDP-CVD combina in modo univoco l'atto di aggiungere materiale (deposizione) con l'atto di rimuoverlo selettivamente (sputtering). Questa doppia azione è la chiave della sua capacità di riempire trincee profonde e strette senza lasciare vuoti o giunture.

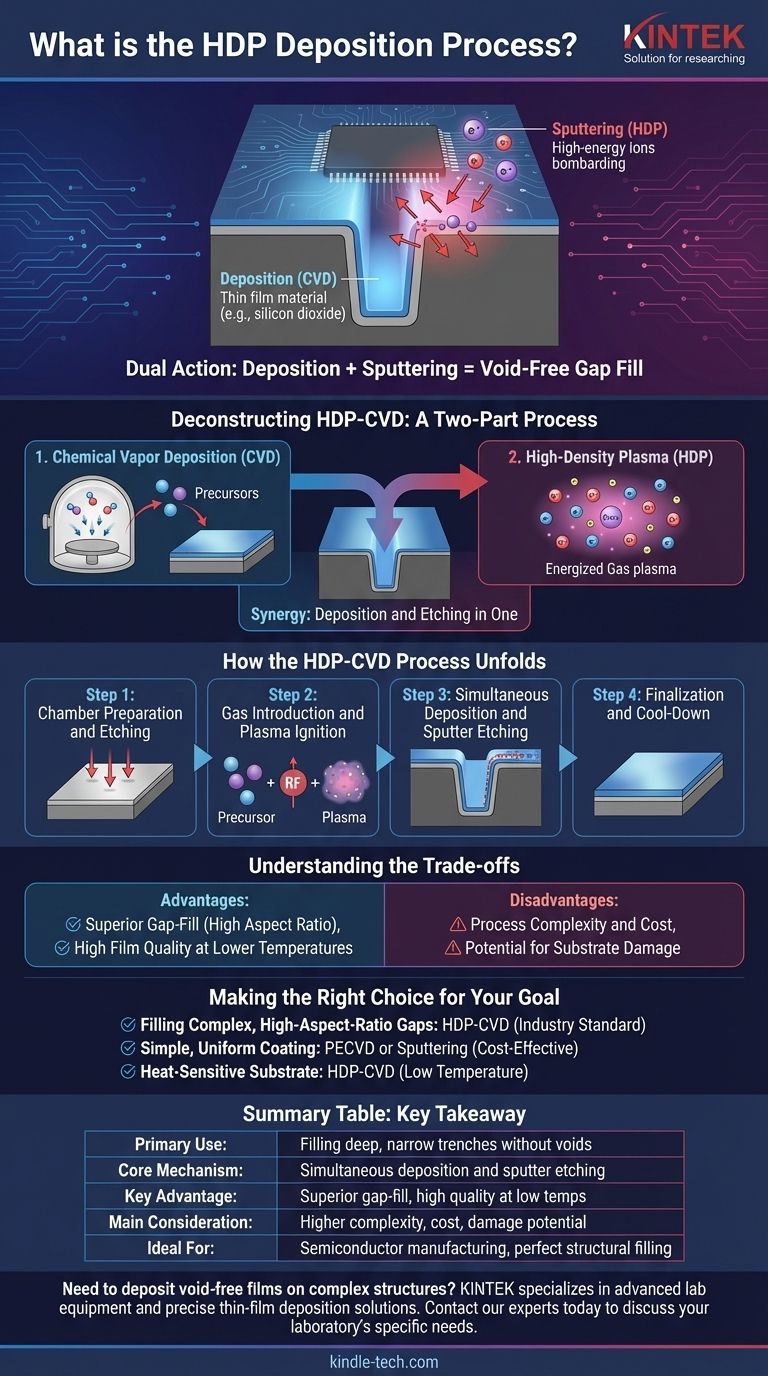

Decostruire l'HDP-CVD: un processo in due parti

Per comprendere l'HDP-CVD, è necessario prima comprendere le sue parti costituenti: il metodo di deposizione (CVD) e il miglioramento che lo rende unico (il plasma ad alta densità).

Le fondamenta: deposizione chimica da vapore (CVD)

Al suo centro, l'HDP-CVD è un tipo di deposizione chimica da vapore. Il principio fondamentale della CVD prevede il posizionamento di un componente, o substrato, all'interno di una camera a vuoto.

Successivamente, vengono introdotti nella camera specifici prodotti chimici gassosi, noti come precursori. Questi gas reagiscono sulla superficie riscaldata del substrato, creando un film sottile solido del materiale desiderato.

Il processo comporta diversi passaggi distinti, dal trasporto dei gas alla superficie, alla loro reazione chimica e infine alla crescita del film sul substrato.

Il miglioramento: plasma ad alta densità (HDP)

La parte "HDP" è ciò che rende questo processo così potente. Un plasma è uno stato della materia in cui un gas viene energizzato fino a quando i suoi atomi non vengono ionizzati, creando una miscela di ioni ed elettroni.

Nell'HDP-CVD, viene generato un plasma ad altissima densità, il che significa che contiene una concentrazione di ioni significativamente più elevata rispetto ai metodi di deposizione basati su plasma standard. Questa nuvola densa di ioni ad alta energia modifica fondamentalmente la dinamica di deposizione.

La sinergia: deposizione e incisione in uno

Qui risiede la differenza fondamentale. Nell'HDP-CVD, due processi avvengono contemporaneamente:

- Deposizione: I gas precursori reagiscono per formare un film sul substrato, proprio come nella CVD standard.

- Sputtering: Gli ioni ad alta energia provenienti dal plasma bombardano il substrato, rimuovendo fisicamente o "spostando" parte del materiale appena depositato.

Questo sputtering simultaneo non è casuale. Incide preferenzialmente gli angoli e le sporgenze delle caratteristiche, consentendo al materiale di deposizione di riempire le trincee profonde dal basso verso l'alto, prevenendo la formazione di vuoti.

Come si svolge il processo HDP-CVD

Un tipico processo HDP-CVD segue una sequenza precisa per ottenere la sua unica capacità di riempimento degli spazi.

Passaggio 1: preparazione della camera e incisione

Il substrato viene posizionato nella camera a vuoto, che viene portata a una pressione molto bassa. Il substrato può essere riscaldato alla temperatura di processo target.

Spesso viene eseguita una fase preliminare di incisione utilizzando ioni per pulire la superficie del substrato da eventuali contaminanti, garantendo che il film aderisca perfettamente.

Passaggio 2: introduzione del gas e accensione del plasma

I gas precursori e un gas inerte (come l'Argon) vengono introdotti nella camera. L'energia a radiofrequenza (RF) viene quindi applicata per accendere i gas in un plasma ad alta densità.

Passaggio 3: deposizione simultanea e incisione a sputtering

Mentre i gas precursori depositano materiale sulla superficie, gli ioni ad alta energia provenienti dal plasma bombardano il film.

Questo bombardamento ha un impatto maggiore sulle superfici angolate, rimuovendo efficacemente tramite sputtering il materiale che si accumula sugli angoli superiori di una trincea. Ciò mantiene la trincea aperta, consentendo al materiale di deposizione di continuare a riempire il fondo.

Passaggio 4: finalizzazione e raffreddamento

Una volta raggiunta lo spessore del film desiderato, i gas e l'alimentazione RF vengono interrotti. La camera viene riportata alla pressione ambiente e il substrato finito viene rimosso.

Comprendere i compromessi

L'HDP-CVD è uno strumento specializzato, non una soluzione universale. Comprendere i suoi pro e contro è essenziale per un'applicazione corretta.

Vantaggio: riempimento superiore degli spazi

Questo è il motivo principale per utilizzare l'HDP-CVD. La sua capacità di riempire trincee e spazi ad alto rapporto d'aspetto (profondi e stretti) senza creare vuoti non è eguagliata dalla maggior parte delle altre tecniche di deposizione.

Vantaggio: alta qualità del film a temperature più basse

L'energia fornita dal plasma consente la formazione di film densi e di alta qualità a temperature del substrato molto più basse rispetto ai processi CVD puramente termici. Ciò lo rende adatto per substrati che non possono sopportare alte temperature.

Svantaggio: complessità e costo del processo

Le apparecchiature necessarie per l'HDP-CVD sono sofisticate e costose. Mantenere il delicato equilibrio tra velocità di deposizione e velocità di incisione a sputtering richiede un controllo e una competenza precisi.

Svantaggio: potenziale danno al substrato

Lo stesso bombardamento ionico ad alta energia che consente il riempimento degli spazi può anche causare danni fisici al substrato sottostante se il processo non è perfettamente ottimizzato.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dalla funzione prevista del film e dalla geometria del substrato.

- Se la tua attenzione principale è riempire spazi complessi e ad alto rapporto d'aspetto: L'HDP-CVD è la soluzione standard del settore per questa esatta sfida, specialmente nella produzione di semiconduttori.

- Se la tua attenzione principale è un rivestimento semplice e uniforme su una superficie piana: Un metodo meno complesso come la CVD potenziata al plasma (PECVD) standard o lo sputtering (una tecnica PVD) è probabilmente più efficiente ed economico.

- Se la tua attenzione principale è la deposizione su un substrato sensibile al calore: L'HDP-CVD è un'ottima scelta grazie alla sua capacità di produrre film di alta qualità a temperature relativamente basse.

In definitiva, scegliere l'HDP-CVD è una decisione di dare priorità al riempimento strutturale perfetto e privo di vuoti rispetto alla semplicità e al costo del processo.

Tabella riassuntiva:

| Aspetto | Concetto chiave |

|---|---|

| Uso principale | Riempimento di trincee e spazi profondi e stretti (ad esempio, nei microchip) senza vuoti. |

| Meccanismo centrale | Deposizione simultanea di materiale e incisione a sputtering tramite un plasma ad alta densità. |

| Vantaggio chiave | Capacità di riempimento degli spazi superiore e film di alta qualità a temperature più basse. |

| Considerazione principale | Maggiore complessità del processo, costi e potenziale danno al substrato. |

| Ideale per | Produzione di semiconduttori e applicazioni che richiedono un riempimento strutturale perfetto. |

Hai bisogno di depositare film privi di vuoti su strutture complesse?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, comprese soluzioni per la deposizione precisa di film sottili. La nostra esperienza può aiutarti a selezionare la tecnologia giusta per migliorare la tua ricerca e sviluppo, garantendo risultati di alta qualità per i tuoi substrati più impegnativi.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD