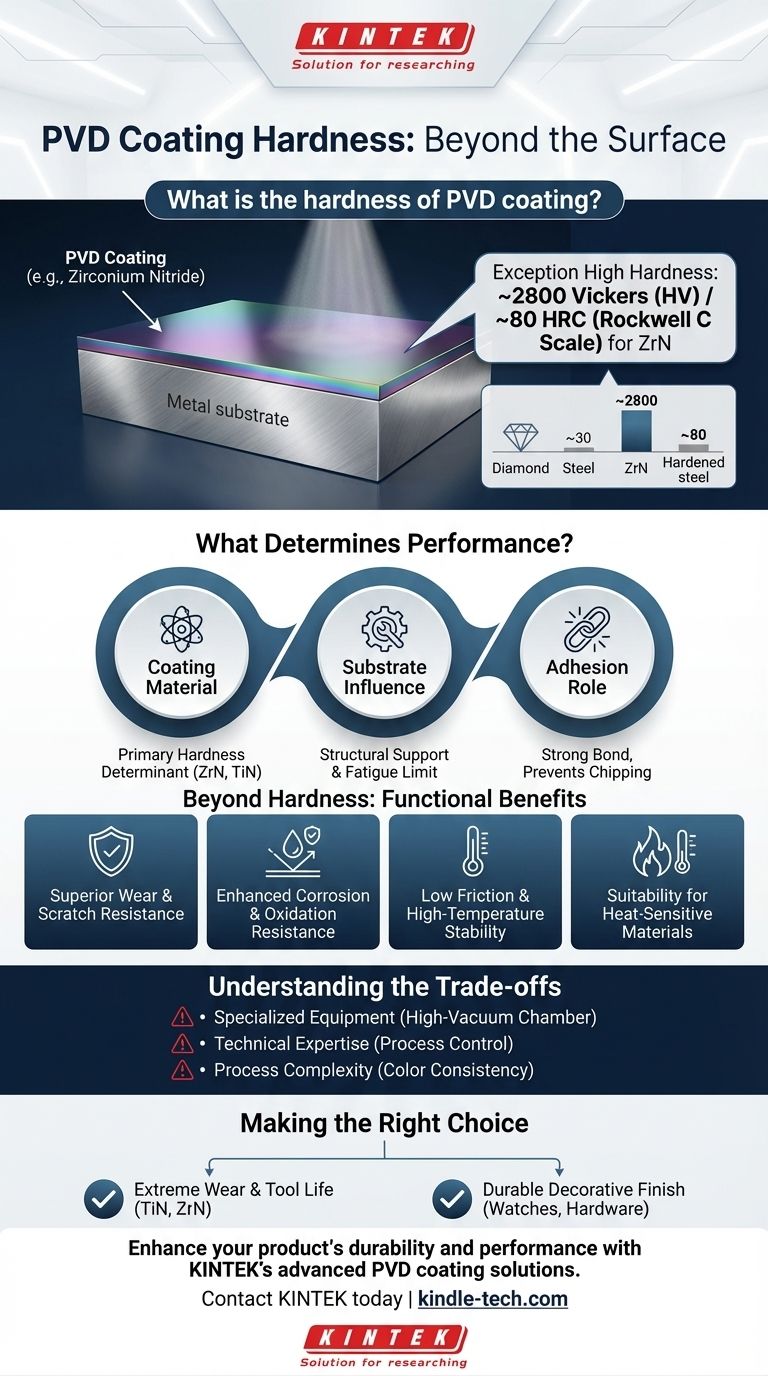

La durezza di un rivestimento PVD dipende interamente dal materiale depositato, ma è eccezionalmente elevata. Ad esempio, un rivestimento PVD in Nitruro di Zirconio (ZrN), spesso utilizzato per finiture "Ottone a vita", ha una durezza di circa 2800 Vickers (HV), che equivale a circa 80 sulla scala Rockwell C (HRC).

La deposizione fisica da vapore (PVD) non è un singolo materiale, ma un processo sofisticato che applica un rivestimento ceramico estremamente duro e sottile su un substrato. Sebbene la sua durezza sia una caratteristica chiave, il suo vero valore risiede nel modo in cui questa durezza si combina con altre proprietà come la resistenza all'usura, l'adesione e il basso attrito per migliorare drasticamente le prestazioni del materiale sottostante.

Cosa determina le prestazioni di un rivestimento PVD?

Le proprietà finali di una parte rivestita in PVD sono il risultato dell'interazione tra il materiale del rivestimento, il substrato su cui viene applicato e i parametri del processo.

Il materiale del rivestimento stesso

Il composto ceramico specifico utilizzato per il rivestimento è il principale fattore determinante della sua durezza e delle sue altre caratteristiche. Materiali come il Nitruro di Zirconio (ZrN) e il Nitruro di Titanio (TiN) sono scelte comuni, ognuno dei quali offre un profilo unico di durezza, colore e resistenza alla temperatura.

L'influenza del substrato

I rivestimenti PVD sono incredibilmente sottili, tipicamente da 0,5 a 5 micron. Ciò significa che si basano sul materiale sottostante (il substrato) per il supporto strutturale.

Un rivestimento duro su un substrato morbido può rompersi sotto impatto. Pertanto, le proprietà del prodotto finale, inclusi il suo limite di fatica e la sua resistenza, sono una combinazione sia del rivestimento che del materiale di base.

Il ruolo dell'adesione

Un vantaggio chiave del processo PVD è il legame eccezionalmente forte che crea tra il rivestimento e il substrato. Le tecniche avanzate creano una forte adesione del rivestimento, assicurando che lo strato duro non si scheggi o si sfaldi durante l'uso, il che è fondamentale per le prestazioni.

Oltre la durezza: i vantaggi funzionali del PVD

Sebbene la durezza sia la metrica più citata, i vantaggi pratici del PVD si estendono a diverse altre aree di prestazione.

Resistenza superiore all'usura e ai graffi

L'elevata durezza si traduce direttamente in una resistenza eccezionale all'abrasione, ai graffi e all'usura generale. Questo è il motivo per cui il PVD è una scelta preferita per utensili da taglio, componenti industriali e finiture decorative di fascia alta che devono resistere al contatto quotidiano.

Migliore resistenza alla corrosione e all'ossidazione

Il processo PVD crea uno strato ceramico denso e non poroso che funge da potente barriera contro i fattori ambientali. Questo rivestimento è altamente resistente alla corrosione, all'ossidazione e all'annerimento, proteggendo il materiale del substrato.

Basso attrito e stabilità ad alta temperatura

I rivestimenti PVD riducono significativamente il coefficiente di attrito sulla superficie di un componente. Questa qualità, unita alla loro capacità di resistere alle alte temperature, li rende ideali per applicazioni ad alte prestazioni come gli utensili da taglio, dove la riduzione del calore e dell'attrito è fondamentale.

Idoneità per materiali sensibili al calore

Il processo PVD avviene a temperature relativamente basse (circa 500°C). Ciò consente di rivestire materiali che potrebbero essere danneggiati o deformati da processi di rivestimento a temperature più elevate, ampliando la gamma di applicazioni.

Comprendere i compromessi

Nonostante i suoi notevoli vantaggi, il processo PVD non è privo di sfide e non è la soluzione giusta per ogni problema.

Requisito di attrezzature specializzate

L'applicazione di un rivestimento PVD richiede una camera ad alto vuoto e attrezzature sofisticate per vaporizzare e depositare il materiale del rivestimento. Questi macchinari rappresentano un investimento di capitale significativo.

La necessità di competenza tecnica

Ottenere una finitura PVD di alta qualità e coerente richiede un alto livello di controllo del processo e competenza. Fattori come la pulizia della camera, la temperatura, la pressione e la tensione di polarizzazione devono essere gestiti con precisione per garantire una corretta adesione e un colore uniforme.

Complessità del processo per le finiture decorative

Sebbene il PVD possa produrre una vasta gamma di colori, ottenere un colore specifico e uniforme può essere complesso. Un controllo errato del processo può portare a variazioni e sprechi di materiale, specialmente quando si creano finiture uniche come il nero intenso o il blu.

Fare la scelta giusta per la tua applicazione

La selezione di un rivestimento PVD dovrebbe basarsi sul tuo obiettivo di prestazione primario.

- Se la tua attenzione principale è la resistenza estrema all'usura e la durata degli utensili: Un rivestimento PVD come TiN o ZrN è una scelta standard del settore per aumentare la durezza, ridurre l'attrito e prolungare la vita degli utensili da taglio e delle parti industriali.

- Se la tua attenzione principale è una finitura decorativa durevole: Il PVD fornisce una finitura molto più resiliente e duratura rispetto alla placcatura tradizionale per oggetti come orologi, ferramenta architettonica e gioielli.

- Se la tua attenzione principale è proteggere un componente sensibile al calore: La bassa temperatura di processo del PVD lo rende una scelta superiore rispetto alle alternative ad alta temperatura come la deposizione chimica da vapore (CVD).

In definitiva, il PVD è una scelta ingegneristica strategica utilizzata per conferire proprietà superficiali superiori a un componente, migliorando drasticamente la sua durata e le sue prestazioni.

Tabella riassuntiva:

| Materiale del rivestimento | Durezza (Vickers HV) | Equivalente Rockwell C (HRC) | Applicazioni comuni |

|---|---|---|---|

| Nitruro di Zirconio (ZrN) | ~2800 HV | ~80 HRC | Finiture decorative, utensili da taglio |

| Nitruro di Titanio (TiN) | ~2300-2400 HV | ~80-81 HRC | Utensili industriali, parti soggette a usura |

Migliora la durata e le prestazioni del tuo prodotto con le soluzioni di rivestimento PVD avanzate di KINTEK.

In qualità di specialista in attrezzature e materiali di consumo da laboratorio, KINTEK fornisce rivestimenti PVD ad alte prestazioni che offrono durezza eccezionale, resistenza all'usura e protezione dalla corrosione, ideali per prolungare la vita degli utensili da taglio, dei componenti industriali e delle finiture decorative.

Lascia che la nostra esperienza ti aiuti a selezionare il materiale di rivestimento e i parametri di processo giusti per soddisfare le esigenze specifiche della tua applicazione.

Contatta KINTEK oggi stesso per discutere come i nostri rivestimenti PVD possono aggiungere valore ai tuoi prodotti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni