La dimensione del grano di un film rivestito a sputtering non è un singolo valore fisso. È il risultato del processo di deposizione, che tipicamente produce una struttura nanocristallina estremamente fine. La dimensione finale del grano varia comunemente da pochi nanometri a diverse decine di nanometri, a seconda interamente del materiale e delle condizioni specifiche del processo utilizzate.

Il rivestimento a sputtering è fondamentalmente un processo di nucleazione e crescita controllata. La dimensione finale del grano non è una proprietà intrinseca del materiale sputtering, ma piuttosto un risultato diretto della manipolazione dei parametri di deposizione come velocità, temperatura e pressione per ottenere una struttura del film desiderata.

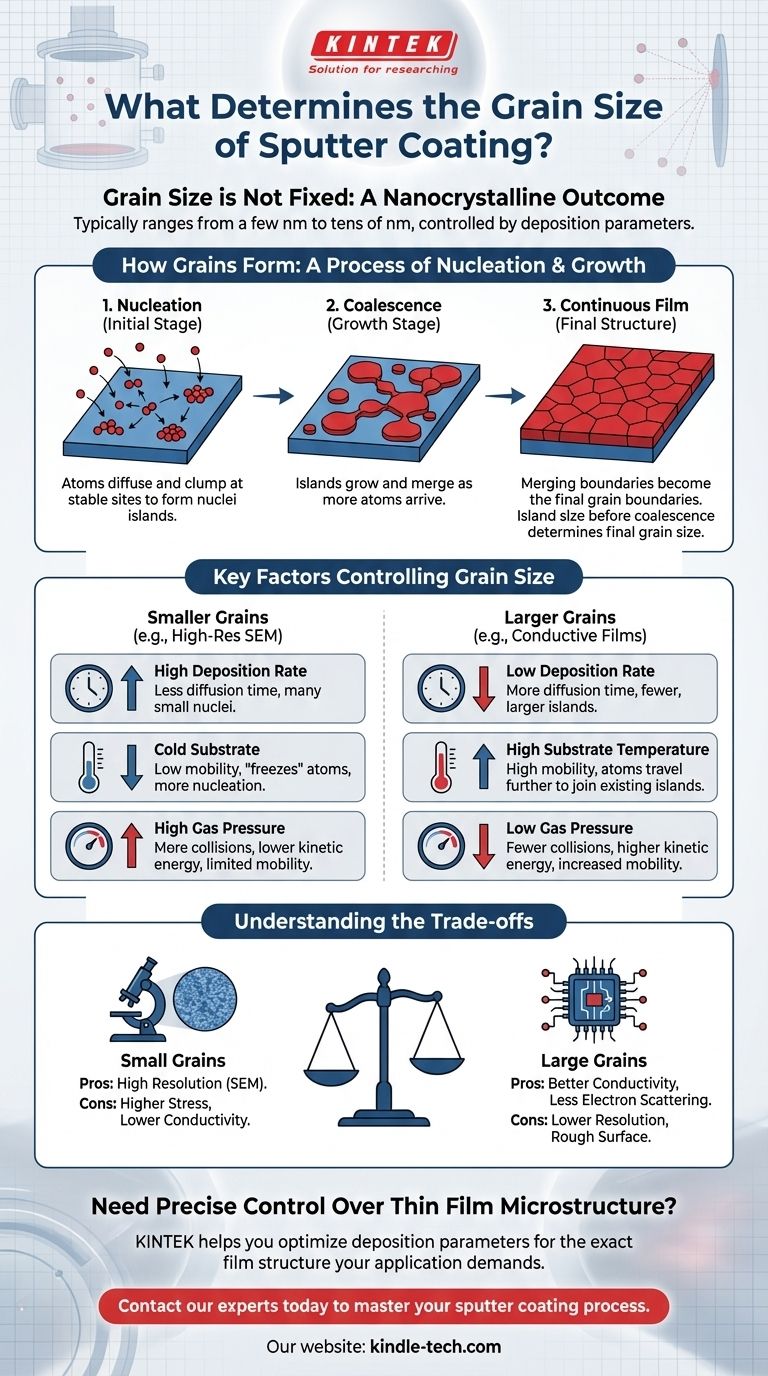

Come si formano i grani nei film sputtering

Per capire cosa controlla la dimensione del grano, devi prima capire come viene costruito un film sputtering, atomo per atomo. Il processo si svolge in fasi distinte che determinano direttamente la struttura microscopica finale.

La fase iniziale: Nucleazione

Gli atomi sputtering espulsi dal materiale bersaglio non formano semplicemente uno strato uniforme all'arrivo sul substrato. Atterrano con energia cinetica, si muovono sulla superficie (un processo chiamato diffusione superficiale) e alla fine si aggregano in siti stabili a bassa energia per formare piccole isole, o nuclei.

La fase di crescita: Coalescenza delle isole

Questi nuclei iniziali agiscono come semi. Man mano che arrivano più atomi, è più probabile che si uniscano a un'isola esistente piuttosto che iniziarne una nuova. Le isole crescono fino a toccarsi e fondersi, un processo noto come coalescenza.

La struttura finale: Film continuo

I confini dove queste isole in crescita e fusione si incontrano infine diventano i bordi di grano nel film finale e continuo. La dimensione delle isole appena prima che coalescano completamente è il principale fattore determinante della dimensione media del grano del film.

Fattori chiave che controllano la dimensione del grano

Poiché la dimensione del grano è un risultato di questo processo di crescita, è possibile controllarla regolando i parametri del sistema di sputtering.

Velocità di deposizione

La velocità con cui gli atomi arrivano sul substrato è fondamentale. Una alta velocità di deposizione dà agli atomi meno tempo per muoversi, portando alla formazione di molti piccoli nuclei. Ciò si traduce in una dimensione finale del grano più piccola. Al contrario, una velocità inferiore consente più tempo per la diffusione superficiale, favorendo la crescita di meno isole, ma più grandi, e quindi una dimensione del grano maggiore.

Temperatura del substrato

La temperatura governa l'energia disponibile per gli atomi depositati. Una temperatura del substrato più alta aumenta la mobilità superficiale, consentendo agli atomi di viaggiare più lontano per unirsi alle isole esistenti. Ciò incoraggia la crescita di grani più grandi. Un substrato freddo "congela" efficacemente gli atomi dove atterrano, portando a più siti di nucleazione e una struttura granulare molto più fine.

Pressione del gas

Lo sputtering avviene sottovuoto, ma è necessario un gas di processo a bassa pressione (come l'Argon) per creare il plasma. Una pressione del gas più alta aumenta la probabilità che gli atomi sputtering collidano con gli atomi di gas durante il loro percorso verso il substrato. Ciò riduce la loro energia cinetica all'arrivo, limita la loro mobilità superficiale e si traduce in grani più piccoli.

Materiale bersaglio e substrato

Anche le proprietà intrinseche del materiale sputtering (ad esempio, oro, cromo, platino) e della superficie del substrato giocano un ruolo. La forza del legame tra gli atomi depositati e il substrato influenza la facilità con cui i nuclei possono formarsi e crescere.

Comprendere i compromessi

La dimensione ideale del grano dipende interamente dall'applicazione e l'ottimizzazione per una proprietà spesso implica un compromesso con un'altra.

Grani piccoli: Alta risoluzione contro stress elevato

I film a grana estremamente fine, spesso ottenuti con metalli nobili come oro-palladio, sono ideali per la microscopia elettronica a scansione (SEM) ad alta risoluzione. I grani piccoli forniscono un rivestimento conduttivo e continuo che replica fedelmente le caratteristiche più fini del campione senza introdurre artefatti. Tuttavia, questi film possono presentare uno stress interno maggiore e più bordi di grano, il che può ostacolare la conducibilità elettrica.

Grani grandi: Migliore conducibilità contro risoluzione inferiore

Per applicazioni come la creazione di elettrodi o altri film sottili conduttivi, i grani più grandi sono spesso desiderabili. Meno bordi di grano significano meno scattering di elettroni e quindi una minore resistività elettrica. Il compromesso è che una struttura a grana più grande crea una superficie più ruvida che non è adatta per l'imaging ad alto ingrandimento.

Ottimizzare la dimensione del grano per la tua applicazione

Scegliere i parametri giusti significa abbinare le proprietà fisiche del film al tuo obiettivo finale.

- Se il tuo obiettivo principale è l'imaging SEM ad alta risoluzione: Punta ai grani più piccoli possibili utilizzando un coater a bassa energia, un bersaglio oro-palladio o platino adatto e potenzialmente uno stadio del substrato raffreddato.

- Se il tuo obiettivo principale è creare un film sottile conduttivo: Incoraggia la crescita di grani più grandi utilizzando una velocità di deposizione inferiore o una temperatura del substrato leggermente elevata per ridurre la densità dei bordi di grano.

- Se il tuo obiettivo principale sono i rivestimenti ottici: L'equilibrio è fondamentale. Hai bisogno di un film liscio, simile ad un amorfo, o a grana molto fine per minimizzare la dispersione della luce, il che richiede un controllo preciso della velocità di deposizione e della pressione.

In definitiva, controllare la dimensione del grano nel rivestimento a sputtering è una questione di regolare con precisione i parametri del processo per costruire la struttura del film esatta richiesta dalla tua applicazione.

Tabella riassuntiva:

| Fattore | Effetto sulla dimensione del grano | Obiettivo tipico |

|---|---|---|

| Alta velocità di deposizione | Grani più piccoli | Imaging SEM ad alta risoluzione |

| Alta temperatura del substrato | Grani più grandi | Film sottili conduttivi |

| Alta pressione del gas | Grani più piccoli | Rivestimenti ottici lisci |

| Bassa temperatura / velocità | Grani più piccoli | Film fini e densi |

Hai bisogno di un controllo preciso sulla microstruttura del tuo film sottile?

La dimensione del grano del tuo film rivestito a sputtering influisce direttamente sulle sue prestazioni, sia che si tratti di un'imaging SEM impeccabile, di una conducibilità elettrica ottimale o di proprietà ottiche superiori. In KINTEK, siamo specializzati in apparecchiature da laboratorio e materiali di consumo che forniscono l'esatta struttura del film richiesta dalla tua applicazione.

La nostra esperienza ti aiuta a ottimizzare i parametri di deposizione per ottenere la struttura nanocristallina desiderata, assicurando che la tua ricerca o produzione dia risultati coerenti e di alta qualità.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a padroneggiare il tuo processo di rivestimento a sputtering.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni