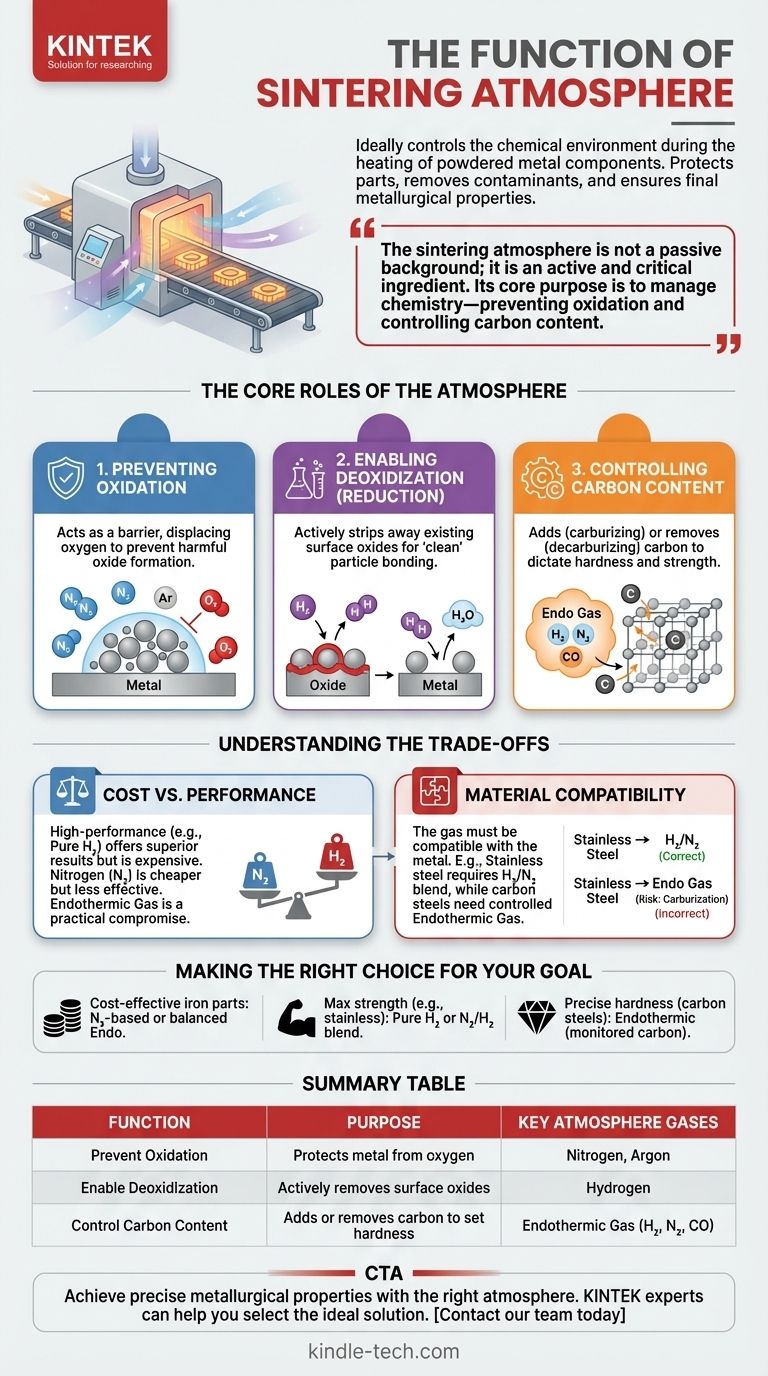

La funzione principale di un'atmosfera di sinterizzazione è controllare con precisione l'ambiente chimico durante il processo di riscaldamento dei componenti metallici in polvere. Questo ambiente gassoso controllato protegge le parti da reazioni dannose, rimuove i contaminanti esistenti come gli ossidi e assicura che il componente finale raggiunga le proprietà metallurgiche richieste.

L'atmosfera di sinterizzazione non è un elemento di sfondo passivo; è un ingrediente attivo e critico nel processo. Il suo scopo principale è gestire la chimica—prevenire l'ossidazione e controllare il contenuto di carbonio—che determina direttamente la resistenza, l'integrità e il costo della parte finale.

I Ruoli Fondamentali dell'Atmosfera di Sinterizzazione

Per comprenderne l'importanza, dobbiamo considerare l'atmosfera come uno strumento che svolge contemporaneamente diverse funzioni critiche. Ogni funzione è vitale per trasformare la polvere sciolta in un componente solido e di alta integrità.

Prevenire l'Ossidazione

Durante il riscaldamento, le polveri metalliche sono altamente suscettibili di reagire con l'ossigeno presente nell'aria. Questo forma ossidi sulle superfici delle particelle.

Questi strati di ossido agiscono come una barriera, impedendo alle particelle metalliche di formare legami metallurgici forti e diretti. Un'atmosfera inerte o riducente sposta tutto l'ossigeno, proteggendo le parti da questa reazione che ne diminuisce il valore.

Abilitare la Deossidazione (Riduzione)

Oltre alla semplice protezione, molte atmosfere di sinterizzazione sono progettate per essere chimicamente riducenti. Ciò significa che rimuovono attivamente gli ossidi che potrebbero essere già presenti sulla polvere grezza.

Gas come l'idrogeno sono potenti agenti riducenti. Reagiscono e rimuovono gli ossidi superficiali, pulendo efficacemente le particelle a livello microscopico. Questa superficie "pulita" è essenziale per ottenere la massima diffusione e densità nella parte finale.

Controllare il Contenuto di Carbonio

Per i componenti a base di acciaio e ferro, il contenuto di carbonio è il principale motore di durezza e resistenza. L'atmosfera di sinterizzazione controlla direttamente questa variabile critica.

Un'atmosfera può essere carburizzante (aggiungendo carbonio), decarburizzante (rimuovendo carbonio) o neutra. Scegliere l'atmosfera sbagliata può ammorbidire accidentalmente una parte in acciaio ad alta resistenza o rendere fragile una parte a basso tenore di carbonio, minando completamente le proprietà previste del materiale.

Comprendere i Compromessi

La selezione di un'atmosfera di sinterizzazione è una decisione tecnica bilanciata dalla realtà economica. La scelta ideale dipende interamente dal materiale in lavorazione e dal risultato desiderato, ponderato rispetto ai costi operativi.

Costo vs. Prestazioni

Le atmosfere ad alte prestazioni offrono risultati superiori ma hanno un costo maggiore. L'idrogeno puro offre il miglior potenziale riducente ma è costoso e richiede infrastrutture di sicurezza significative.

L'azoto è un'alternativa inerte più economica utilizzata per la protezione generica, ma manca del potere riducente dell'idrogeno. Il gas endotermico (un mix di idrogeno, azoto e monossido di carbonio) rappresenta spesso un compromesso pratico, offrendo un buon controllo a un costo moderato.

Compatibilità del Materiale

Non esiste un'atmosfera "taglia unica". La composizione chimica del gas deve essere compatibile con il metallo che viene sinterizzato.

Ad esempio, l'utilizzo di un gas endotermico standard per sinterizzare l'acciaio inossidabile può portare alla carburazione, compromettendone la resistenza alla corrosione. In questo caso, è necessaria una miscela di azoto/idrogeno o idrogeno puro per preservare l'integrità del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'atmosfera dovrebbe essere guidata dai requisiti di utilizzo finale del componente.

- Se la tua priorità principale è la sinterizzazione economica di parti in ferro non critiche: Un gas endotermico a base di azoto o bilanciato fornisce protezione e controllo sufficienti.

- Se la tua priorità principale è la massima resistenza e integrità per materiali sensibili come l'acciaio inossidabile: È necessaria un'atmosfera di idrogeno puro o una miscela specifica di azoto/idrogeno per prevenire ossidazione e reazioni indesiderate.

- Se la tua priorità principale è la durezza precisa negli acciai al carbonio: È essenziale un'atmosfera endotermica con un potenziale di carbonio attentamente monitorato per prevenire la decarburazione.

In definitiva, padroneggiare l'atmosfera di sinterizzazione la trasforma da spesa necessaria a strumento strategico per la produzione di componenti superiori.

Tabella Riassuntiva:

| Funzione | Scopo | Gas Atmosferici Chiave |

|---|---|---|

| Prevenire l'Ossidazione | Protegge il metallo dal reagire con l'ossigeno | Azoto, Argon |

| Abilitare la Deossidazione | Rimuove attivamente gli ossidi superficiali esistenti | Idrogeno |

| Controllare il Contenuto di Carbonio | Aggiunge o rimuove carbonio per impostare la durezza | Gas Endotermico (H₂, N₂, CO) |

Ottieni proprietà metallurgiche precise e una produzione economica con la giusta atmosfera di sinterizzazione. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la lavorazione avanzata dei materiali. I nostri esperti possono aiutarti a selezionare la soluzione atmosferica ideale per le tue polveri metalliche specifiche e i tuoi obiettivi di prestazione. Contatta oggi il nostro team per ottimizzare il tuo processo di sinterizzazione e produrre componenti superiori.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Come una fornace ad atmosfera facilita il post-trattamento delle fibre di carbonio nichelate? Garantire il massimo legame