La funzione principale della sinterizzazione è trasformare una massa di polvere in un oggetto solido e coerente utilizzando il calore. Questo processo avviene a temperature inferiori al punto di fusione del materiale e si basa sulla diffusione atomica per fondere insieme le singole particelle, aumentando così la resistenza, la densità e l'integrità del materiale.

La sinterizzazione ci permette di creare componenti solidi e resistenti a partire da polveri metalliche o ceramiche senza doverle fondere. Ciò la rende uno strumento indispensabile ed efficiente dal punto di vista energetico per la lavorazione di materiali con punti di fusione estremamente elevati e per tecniche di produzione avanzate come la stampa 3D.

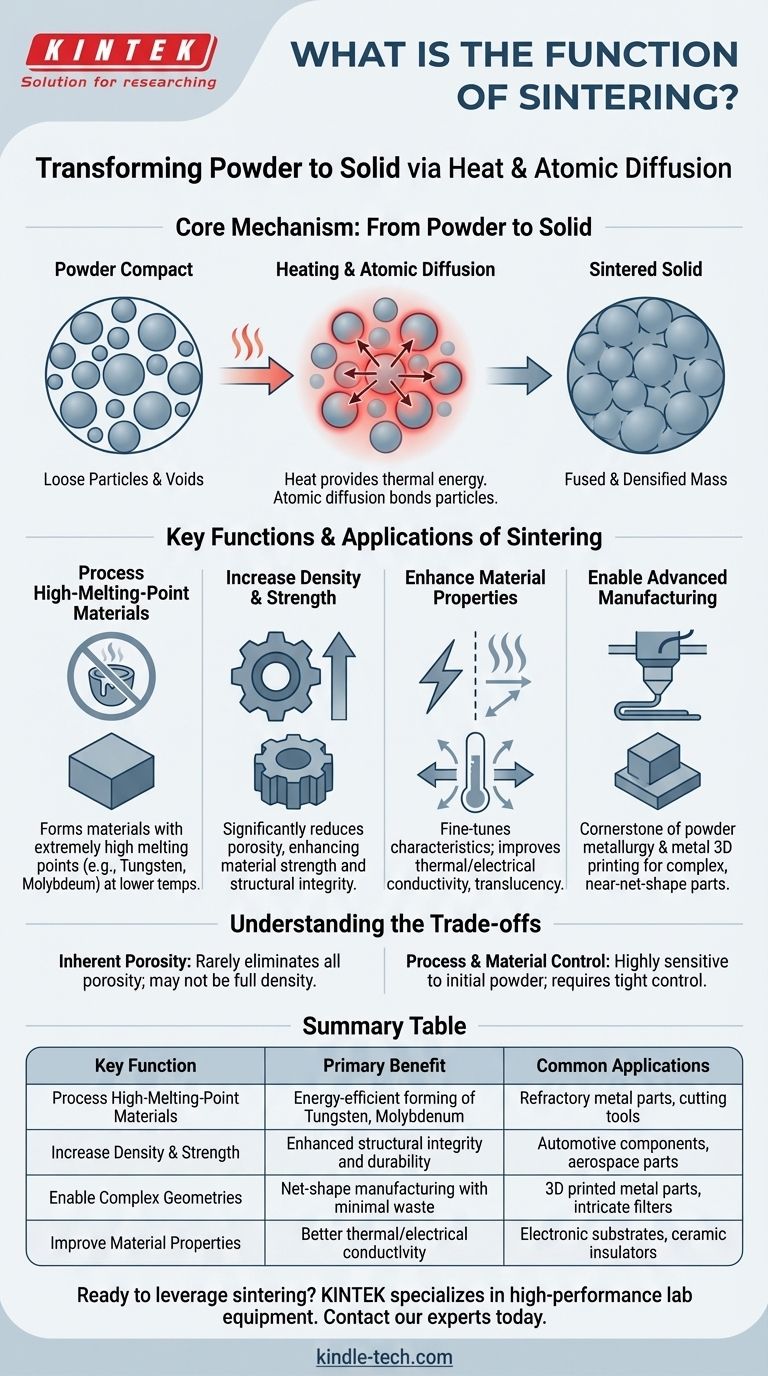

Il Meccanismo Centrale: Dalla Polvere al Solido

La sinterizzazione è fondamentalmente un processo di trasformazione termica. Prende una raccolta di particelle compattate o sciolte e utilizza il riscaldamento controllato per legarle in un unico pezzo densificato.

Il Ruolo del Calore e della Pressione

Il calore è il motore principale della sinterizzazione. Fornisce l'energia termica necessaria affinché gli atomi all'interno delle particelle diventino mobili.

Sebbene non sia sempre necessaria, la pressione viene spesso applicata per spingere le particelle di polvere a stretto contatto, il che riduce la distanza che gli atomi devono percorrere e accelera il processo di legame.

La Diffusione Atomica: La Chiave della Fusione

Invece di fondere, la sinterizzazione si basa sulla diffusione atomica. A temperature elevate, gli atomi migrano attraverso i confini delle particelle adiacenti.

Questo movimento atomico riempie efficacemente i vuoti tra le particelle e crea forti legami metallurgici, fondendo i grani separati in una singola massa solida con una microstruttura più raffinata.

Funzioni Chiave e Applicazioni della Sinterizzazione

Ingegneri e produttori scelgono la sinterizzazione per diversi vantaggi distinti e potenti rispetto ad altri metodi come la fusione in stampo.

Lavorazione di Materiali ad Alto Punto di Fusione

Questa è una delle funzioni più critiche della sinterizzazione. Per metalli come tungsteno e molibdeno, che hanno punti di fusione estremamente elevati, fonderli è impraticabile e proibitivamente costoso.

La sinterizzazione consente di formare questi materiali in parti solide e utilizzabili a temperature molto più basse, risparmiando energia significativa e superando gli ostacoli tecnici.

Aumento della Densità e della Resistenza del Materiale

Il compatto di polvere iniziale è poroso. Il processo di sinterizzazione riduce significativamente questa porosità avvicinando le particelle.

La riduzione dello spazio vuoto tra le particelle aumenta drasticamente la densità complessiva dell'oggetto, il che contribuisce direttamente a una maggiore resistenza del materiale e integrità strutturale.

Miglioramento delle Proprietà del Materiale

Controllando il processo di sinterizzazione, è possibile mettere a punto le caratteristiche finali di un materiale.

Una corretta sinterizzazione può migliorare significativamente la conducibilità termica ed elettrica, poiché i confini delle particelle fuse creano un percorso più efficiente per il viaggio dell'energia. Per alcune ceramiche, può persino aumentare la traslucidità.

Abilitazione della Produzione Avanzata

La sinterizzazione è una pietra angolare della produzione moderna, in particolare nella metallurgia delle polveri e nella stampa 3D di metalli.

Consente la creazione di parti complesse, quasi a forma finale, direttamente da un letto di polvere, riducendo al minimo gli sprechi e la necessità di lavorazioni successive.

Comprendere i Compromessi

Sebbene potente, il processo di sinterizzazione presenta caratteristiche intrinseche che devono essere considerate per qualsiasi applicazione.

Porosità Inerente

Sebbene la sinterizzazione densifichi significativamente un materiale, raramente elimina completamente la porosità. Una parte sinterizzata potrebbe non essere completamente densa come una fusa da uno stato liquido.

Questa porosità residua può essere un fattore limitante per le applicazioni che richiedono la massima resistenza meccanica o la sigillatura ermetica.

Controllo del Processo e del Materiale

Le proprietà finali di una parte sinterizzata sono altamente sensibili alle caratteristiche della polvere iniziale, inclusa la dimensione e la forma delle particelle.

Ottenere risultati coerenti e ripetibili richiede uno stretto controllo della temperatura, del tempo e delle condizioni atmosferiche durante l'intero ciclo di sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della sinterizzazione dipende interamente dal materiale che stai utilizzando e dalle proprietà finali che devi ottenere.

- Se il tuo obiettivo principale è lavorare con materiali ad alta temperatura: La sinterizzazione è il metodo più pratico ed efficiente dal punto di vista energetico per formare parti da metalli come il tungsteno.

- Se il tuo obiettivo principale è creare parti complesse, a forma finale: La sinterizzazione, specialmente nella stampa 3D, eccelle nella produzione di disegni intricati con sprechi minimi di materiale.

- Se il tuo obiettivo principale è ottenere proprietà specifiche del materiale: La sinterizzazione fornisce un livello unico di controllo sulla densità finale, sulla conducibilità e sulla resistenza di una parte.

In definitiva, la sinterizzazione funge da processo fondamentale per l'ingegnerizzazione di materiali avanzati con precisione ed efficienza.

Tabella Riassuntiva:

| Funzione Chiave | Beneficio Principale | Applicazioni Comuni |

|---|---|---|

| Lavorazione di Materiali ad Alto Punto di Fusione | Formazione efficiente dal punto di vista energetico di tungsteno, molibdeno | Parti in metallo refrattario, utensili da taglio |

| Aumento di Densità e Resistenza | Integrità strutturale e durata migliorate | Componenti automobilistici, parti aerospaziali |

| Abilitazione di Geometrie Complesse | Produzione a forma finale con sprechi minimi | Parti metalliche stampate in 3D, filtri intricati |

| Miglioramento delle Proprietà del Materiale | Migliore conducibilità termica/elettrica | Substrati elettronici, isolatori ceramici |

Pronto a sfruttare la sinterizzazione per le tue esigenze di laboratorio o di produzione? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni e materiali di consumo per la lavorazione dei materiali. Sia che tu stia lavorando con ceramiche avanzate, polveri metalliche o sviluppando nuovi protocolli di sinterizzazione, le nostre soluzioni offrono un controllo preciso della temperatura e risultati coerenti. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi di ricerca e produzione con forni e accessori per la sinterizzazione affidabili.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quale ruolo gioca un forno ad aria ad alta temperatura negli esperimenti di corrosione HTL? Garantire l'integrità dei dati tramite pre-ossidazione

- Quali condizioni sperimentali fornisce un forno a muffola per test di ossidazione isotermica a 1373 K dei rivestimenti?

- Qual è la funzione di un forno a muffola elettrico? Ottenere una lavorazione pura e uniforme ad alta temperatura

- Quale funzione svolgono i forni a muffola o tubolari ad alta temperatura con protezione atmosferica inerte nel rivestimento di allumina?

- Perché il processo di calcinazione in un forno da laboratorio è necessario per le materie prime in polvere di membrane mesoporose di SiC?

- Come contribuisce un forno ad alta temperatura alla densificazione dell'LLZTO? Guida esperta alla sinterizzazione

- Qual è il trattamento termico migliore per l'acciaio? Ottieni le esatte proprietà del materiale richieste

- Qualsiasi metallo può essere sottoposto a trattamento termico? Sblocca il potenziale delle tue leghe